Sind Sie ein Ingenieur, der in Anwendungen wie Konsumelektronik und medizinischen Geräten mit flexiblen Leiterplatten (FPC) arbeitet? In solchen hochdichten Anwendungen stellen die effiziente Verdrahtungsgestaltung und die Gewährleistung der Zuverlässigkeit der Leiterplatten große Herausforderungen dar. In diesem Artikel befassen wir uns mit den Schlüsseltechniken der FPC-Hochdichte-Verdrahtung und zeigen Ihnen, wie Sie diese Herausforderungen meistern können.

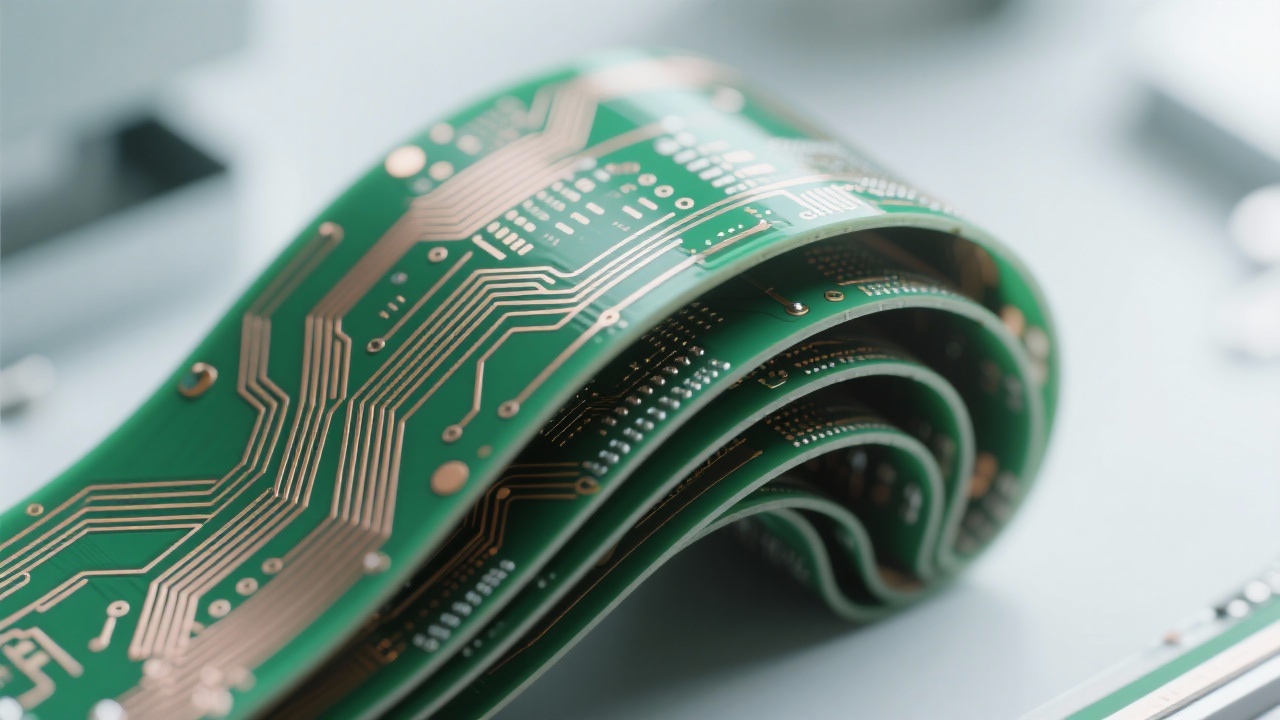

In räumlich begrenzten Szenarien führt die dichte Verdrahtung von Leitungen zu Problemen mit der Signalintegrität und der mechanischen Zuverlässigkeit. Die engen Abstände zwischen den Leitungen können zu Signalkreuzungen und elektromagnetischen Störungen führen, während die Biegebereiche der Leiterplatten oft unter Spannungskonzentration leiden, was die Zuverlässigkeit der gesamten Platte beeinträchtigt. Unsere Studie hat gezeigt, dass in etwa 70% der Fälle von FPC-Ausfällen diese Probleme die Hauptursache waren.

Um diese Probleme zu lösen, müssen wir uns auf die Schlüsselpunkte des Entwurfs konzentrieren. Die Optimierung der Layout-Strategie, die Kontrolle der Leitungsabstände (minimal 0,1 mm) und die Gestaltung der Durchkontaktierungen sind entscheidend für die Verbesserung der Signalqualität und der mechanischen Stabilität. Beispielsweise kann die richtige Wahl der Durchkontaktierungsstruktur die elektromagnetische Verträglichkeit (EMC) erheblich verbessern.

Um Ihnen einen besseren Einblick in die praktische Umsetzung dieser Techniken zu geben, werden wir nun einige echte Kundenprojekte analysieren. In einem Projekt für ein medizinisches Gerät mussten wir die Signalstörungen und die Zuverlässigkeitsprobleme in einem hochdichten FPC-Design lösen. Durch die Kombination von struktureller Gestaltung, Materialauswahl und Prozessoptimierung konnten wir die Signalkreuzungen effektiv vermeiden und die Zuverlässigkeit der Leiterplatte erhöhen. Ein Kunde hat uns feedback gegeben: “Durch die Lösung von [Ihr Unternehmen] konnten wir die Ausfallrate unserer Produkte um 30% senken.”

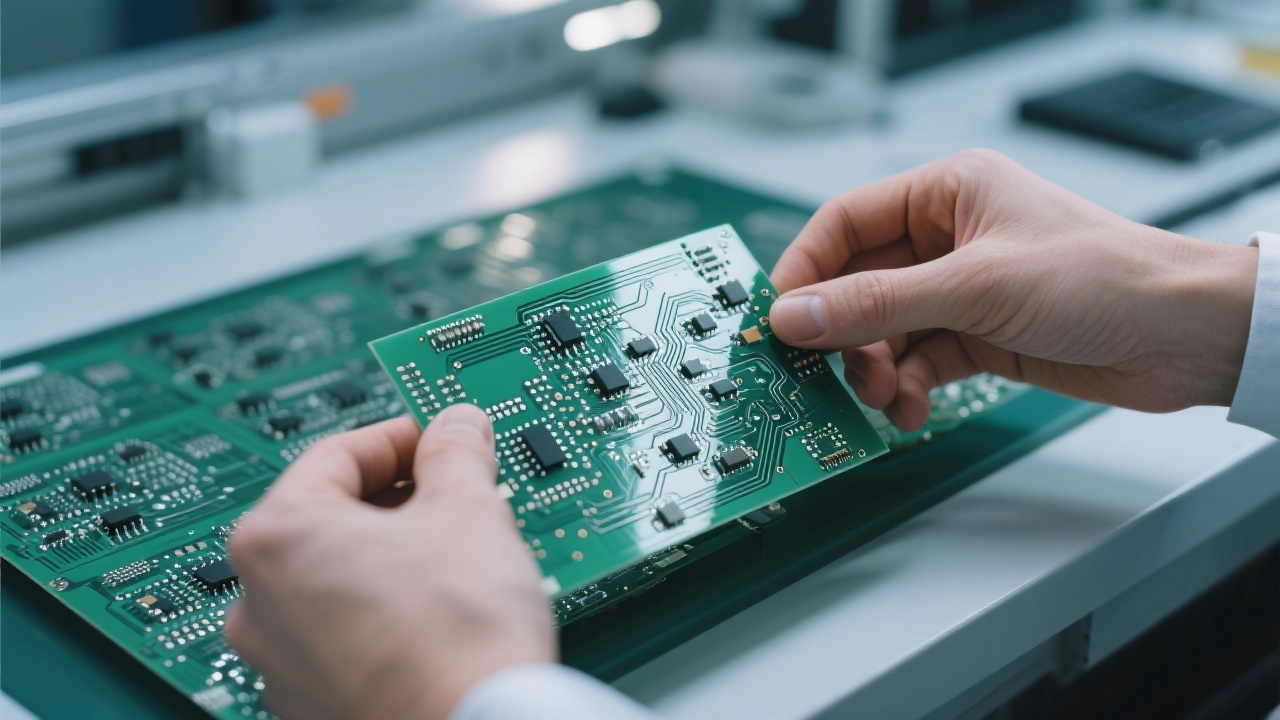

Unsere Fertigungskapazitäten bieten Ihnen die Möglichkeit, Ihre hochdichten FPC-Entwürfe in die Realität umzusetzen. Wir verfügen über die Fähigkeit, minimale Bohrlochdurchmesser von 0,2 mm und Leitungsbreiten/Abstände von 0,1 mm/0,1 mm herzustellen. Diese Präzision erhöht die Gestaltungsfreiheit und ermöglicht es Ihnen, komplexere und effizientere Leiterplattenentwürfe zu realisieren. Unser Team hat bereits für über 500 Kunden solche maßgeschneiderten Lösungen angeboten.

Von der Entwurfsphase bis zur Massenproduktion ist es wichtig, die Designabsichten präzise umzusetzen. Wir betrachten das Design für die Herstellung (DFM) als einen wichtigen Aspekt des gesamten Prozesses. Indem wir von Anfang an die Herstellbarkeit berücksichtigen, können wir die Übertragung von Entwürfen in die Produktion optimieren und so die Effizienz und die Qualität der Produkte verbessern.

Wir hoffen, dass dieser Artikel Ihnen einen besseren Einblick in die Techniken und Lösungen der FPC-Hochdichte-Verdrahtung gegeben hat. Wenn Sie Fragen haben oder weitere Informationen benötigen, zögern Sie nicht, uns zu kontaktieren oder in den Kommentaren zu hinterlassen. Wie haben Sie in Ihrem eigenen Projekt die Herausforderungen der FPC-Hochdichte-Verdrahtung gemeistert?