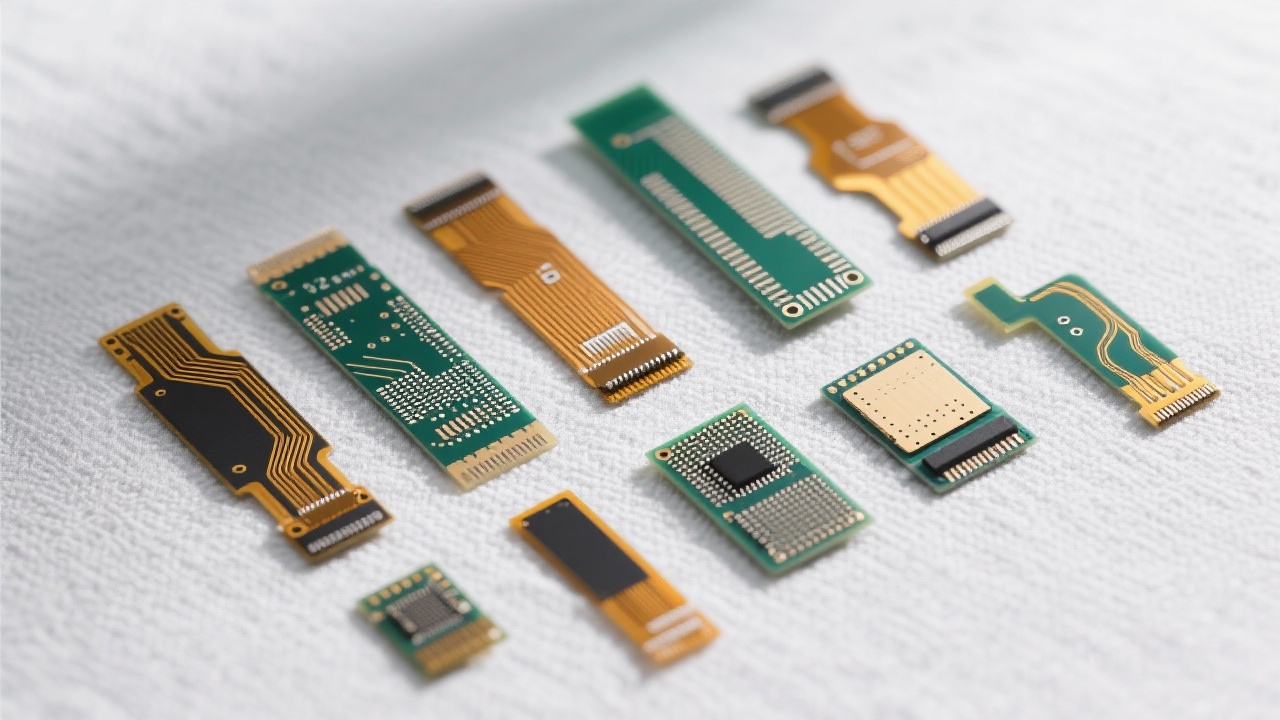

在消费电子、医疗器械和其他高密度应用等快速发展的领域, 柔性印刷电路板(FPC) 对布局和制造精度提出了越来越高的要求。实现最小过孔直径低至0.2 毫米、超细布线间距低至0.1 毫米的工艺已成为满足紧凑型产品要求的关键,同时还要保证可靠性和信号完整性。本文深入探讨了实现此类先进 FPC 设计的核心技术,重点阐述了设计优化、制造能力和电气性能之间的相互作用。

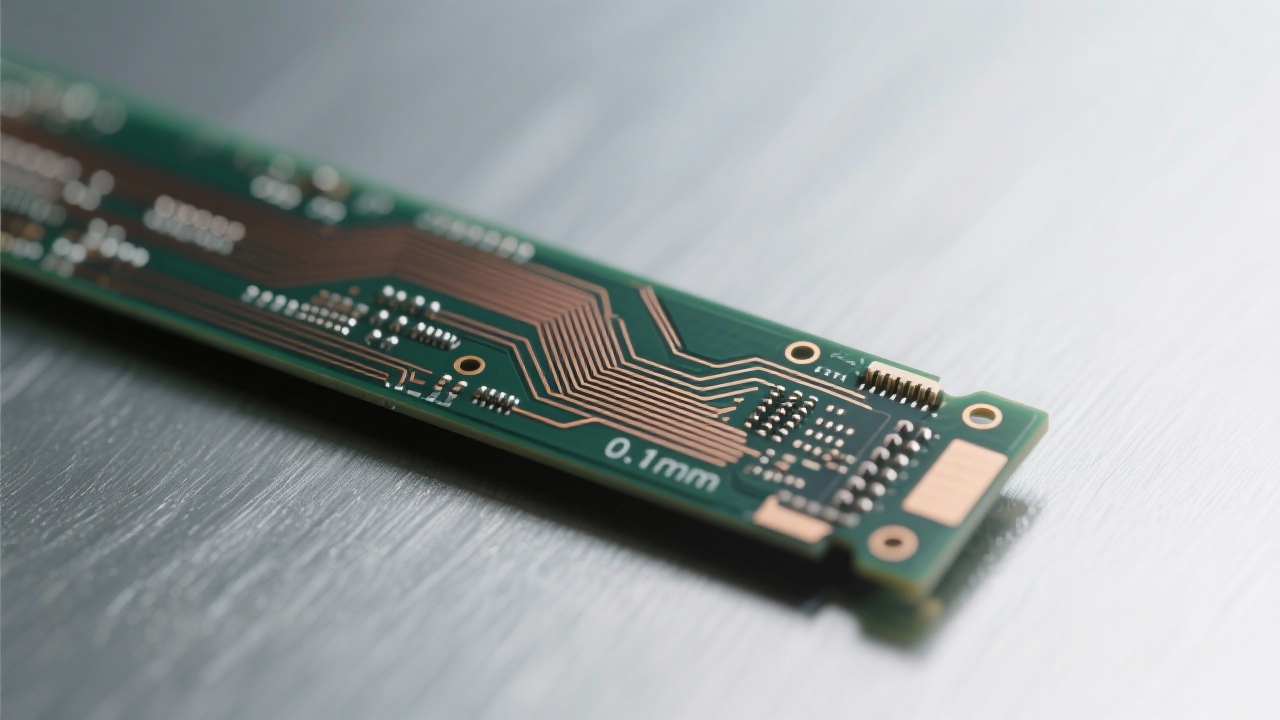

柔性电路必须在极致小型化和机械强度之间取得平衡,尤其是在单面、双面和多层结构中。关键瓶颈在于走线间距和过孔尺寸。行业领先标准将线宽和间距缩小至100 微米(0.1 毫米) ,这就要求对制造公差进行严格控制。如果布线过于激进而没有进行工艺调整,则可能导致信号劣化或制造缺陷。

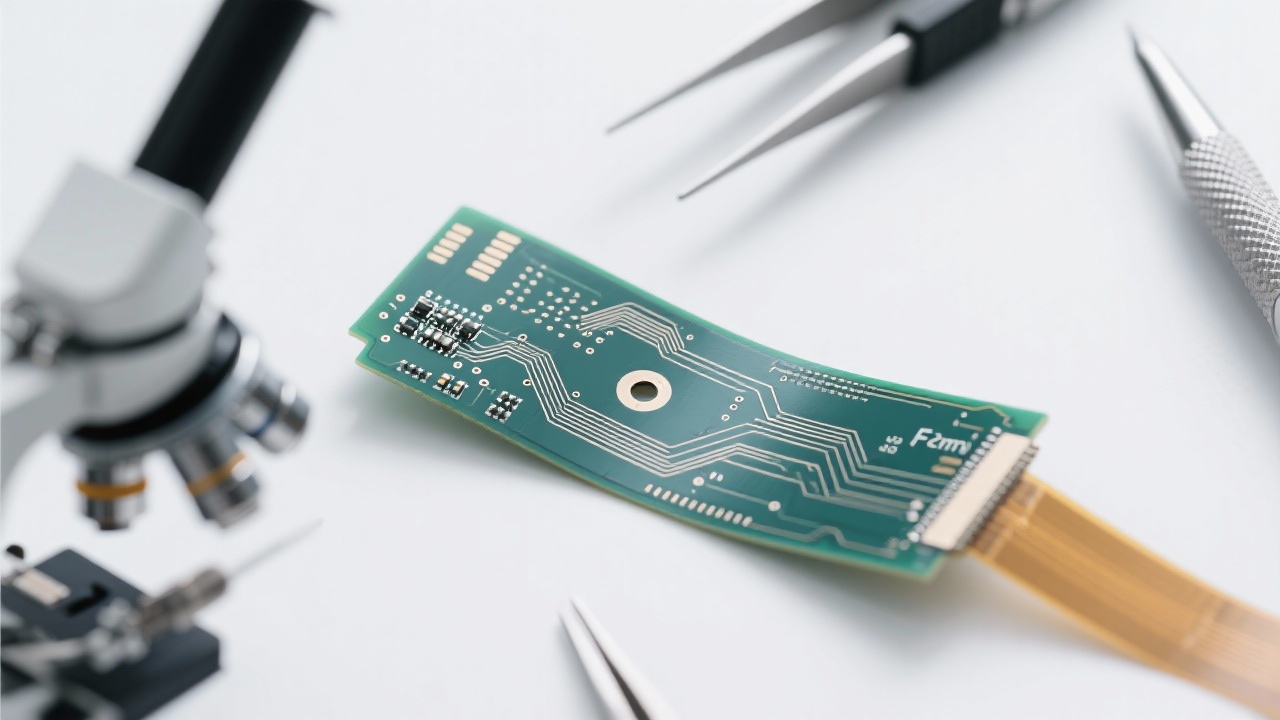

此外,通孔和微孔(即连接各层的微小镀通孔)的设计至关重要。使用直径小至0.2 毫米的通孔需要精确的钻孔和镀层工艺,并结合全面的检测流程,以避免出现空隙或裂纹。必须确保环形孔的尺寸和长宽比符合要求,才能保证电气和机械连接的稳固性。

高密度布线不可避免地会增加信号串扰和电磁干扰 (EMI) 的风险。因此,应用诸如控制阻抗走线、分离模拟和数字信号以及精心布置接地层等设计规则至关重要。业内专家建议保持差分对对称性并采用接地屏蔽走线,以有效降低噪声耦合。

良好的电磁兼容性 (EMC) 取决于电路设计和材料选择。采用轻质、低介电常数的基板可以改善高频信号传输,同时最大限度地降低寄生电容。层叠顺序通过优化回流路径,进一步增强了电磁干扰抑制能力。

现代FPC制造工艺利用先进的激光和机械微钻孔设备,能够以极高的精度加工出小至0.2毫米的微孔。微孔的电镀工艺需要精细控制,以防止填充不完全或分层等问题。

材料创新也满足了这些需求。采用超薄聚酰亚胺基材,并结合定制的铜箔厚度,可在不牺牲电气性能的前提下降低弯曲应力。具有增强的热性能和机械性能的特殊粘合层有助于在反复弯曲循环中保持完整性。

弯曲区域的应力管理是可靠性的关键因素之一。将弯曲半径规范和加固策略融入工程设计,并结合加速寿命周期测试方案,可确保长期耐久性的一致性。

凭借一支由55名研发工程师组成的专业团队和一套通过ISO认证的质量管理体系,我们已为全球客户交付了超过400套高密度FPC解决方案。丰富的经验转化为成熟的方法论,涵盖设计优化、制造可行性以及严格的电气和机械验证。

行业标准不断发展,但基本最佳实践——精确的线路和过孔尺寸、信号隔离、材料选择和可靠性测试——对于先进FPC的成功开发和批量生产仍然至关重要。