在消费电子、医疗设备等高密度应用场景中,优化柔性印刷电路板(FPC) 的电磁兼容性 (EMC) 并防止信号串扰已成为设计成功的关键。本文深入探讨了实际客户案例,阐述了如何通过布局优化、走线间距控制(最小 0.1mm)、过孔设计和屏蔽结构来增强信号完整性。同时,通过集成精密制造工艺(例如,最小过孔直径 0.2mm),我们可以实现高可靠性的大规模生产,使工程师能够全面掌握高密度 FPC 布线的核心逻辑和实践技能,并将其应用于工程实践。

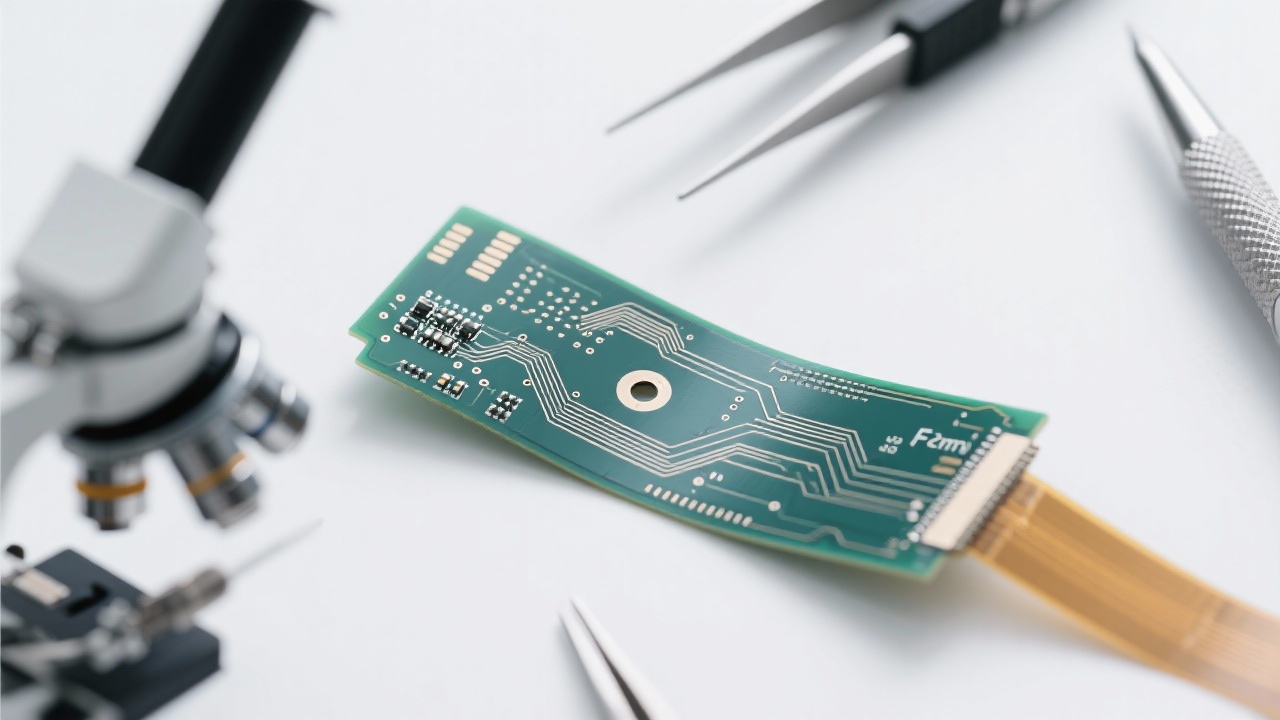

在处理高密度FPC布线时,工程师通常会遇到三大技术挑战:避免布局干扰、控制走线间距以及管理过孔应力。布局干扰会显著影响整个电路的性能,因为元件放置不当会导致信号干扰和效率降低。走线间距控制也至关重要,因为间距不足会导致信号串扰,进而造成数据错误和系统故障。过孔应力管理是另一个关键方面,因为过孔应力过大会导致裂纹和其他可靠性问题。

我们以一个真实的客户项目为例。在这个案例中,客户的FPC设计存在严重的电磁兼容性(EMC)问题,导致系统运行不稳定。我们的团队首先通过系统化的流程确定了EMC问题的根本原因。我们发现,不合理的接地平面分割、非最优的差分对布线以及缺乏有效的屏蔽层是主要原因。

客户案例:一家领先的消费电子公司找到我们,希望我们为其新款智能手机设计一个FPC(柔性电路板)。该设备存在间歇性信号丢失和电磁干扰问题,影响了其整体性能。我们的专家分析了该设计,并实施了相应的解决方案,例如合理的接地平面分段、优化的差分对布线以及增加屏蔽层。改进后,FPC的EMC性能显著提升,智能手机也顺利通过了所有必要的电磁兼容性测试。

为了解决这些问题,我们采取了切实可行的策略,例如合理的接地平面分段,这有助于降低电磁干扰。我们优化了差分对布线,以确保信号传输平衡,并增加了精心设计的屏蔽层,以保护信号免受外部干扰。这些措施有效地提高了FPC的电磁兼容性性能。

制造能力在实现复杂的FPC设计中起着至关重要的作用。例如,最小过孔直径为0.2mm,线宽/线间距为0.1mm/0.1mm是确保信号完整性的必要条件。这些高精度制造工艺能够有效降低信号衰减和串扰,从而提高FPC的整体性能和可靠性。

我们先进的制造设施能够满足这些高精度要求,确保即使是最复杂的FPC设计也能以高质量和高一致性进行批量生产。我们已成功为众多领先客户实施了此类解决方案,为其提供满足其严格性能要求的可靠FPC产品。

传统刚性PCB和柔性PCB在弯曲区域的应力分布存在显著差异。为了提高柔性PCB的可靠性,我们提出了一些具体的解决方案,例如R型角处理和材料选择。R型角处理可以有效降低弯曲区域的应力集中,而选择合适的材料则可以提高柔性PCB的柔韧性和耐久性。

我们强调研发与制造一体化合作的优势,这可以帮助客户高效完成从原型验证到批量交付的整个流程。我们的一体化模式实现了研发团队和制造团队之间的无缝沟通,确保设计需求能够精准转化为高质量的产品。

我们的研发团队可根据每位客户的具体需求,提供定制化的EMC优化建议。我们在应对各种FPC设计挑战方面拥有丰富的经验,并能提供切实可行的解决方案,帮助客户实现目标。