在当今紧凑型电子产品领域——从可穿戴设备到医疗设备——柔性印刷电路板(FPC) 已不再是可选项,而是必需品。但当密度达到极限时,设计就成了一门艺术,也是一门科学。本指南深入探讨了顶尖工程师在实际应用中采用的策略,旨在优化高密度 FPC 布局,同时保持信号完整性、最大限度地减少电磁干扰 (EMI) 并确保可制造性。

随着产品尺寸的缩小,内部元件的可用空间也随之减少。如今,普通消费电子产品每平方英寸所需的布线层数至少比五年前增加了30% 。在这样的环境下,传统的PCB设计方案失效了——并非因为材料质量差,而是因为布局规范不够严谨。

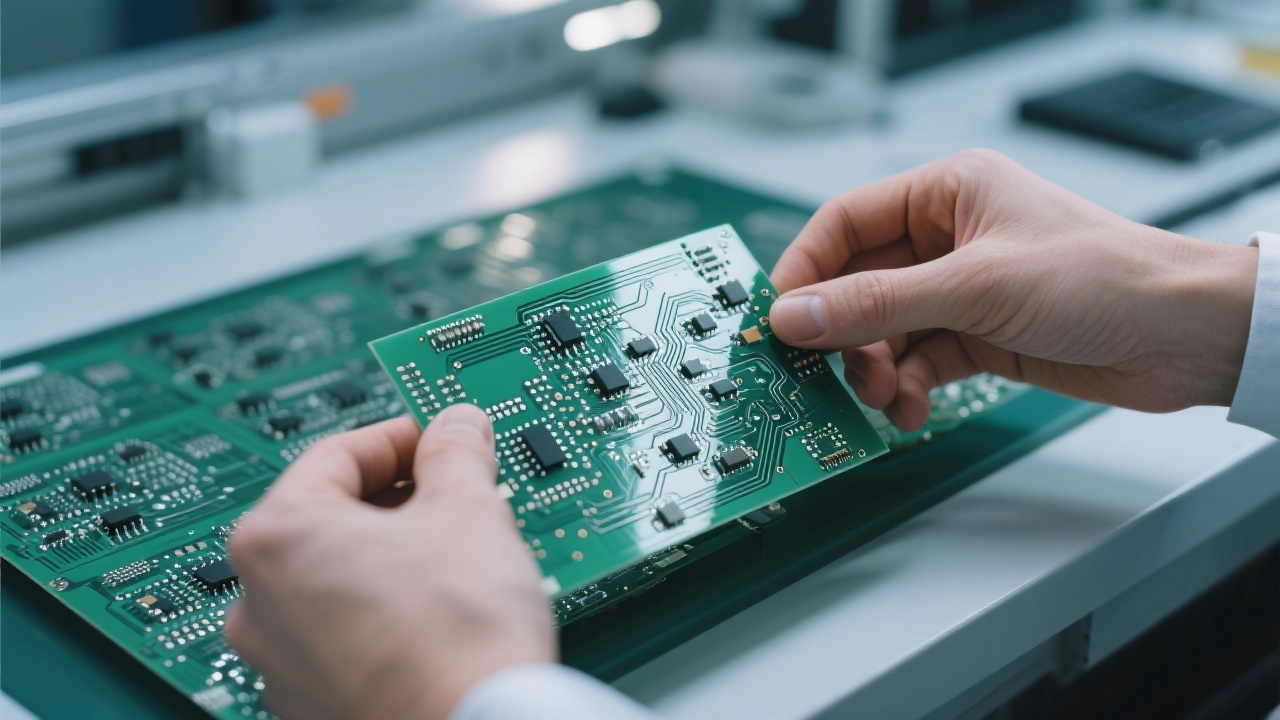

我们的团队已为物联网、医疗保健和汽车等行业的 300 多个高密度 FPC 项目提供支持。这些项目都有一个共同点:成功始于理解三大核心支柱:

在高速设计中,即使是微小的偏差也会导致信号劣化或电磁干扰问题。例如,将电源走线放置在敏感的模拟线路附近而没有正确接地会导致噪声耦合——我们在超过 40% 的新客户早期原型中都发现了这个问题。

为防止这种情况发生,我们的工程师建议:

一位客户运用这些原理,通过重新设计医疗传感器模块的回流路径,成功地将电磁干扰排放量降低了 75%。

即使设计最精良的FPC,如果无法可靠地制造出来,也会失败。这就是精度至关重要的地方:

这些规格并非只是理论上的——正是这些规格使我们能够为航空航天、机器人和便携式诊断领域的客户提供可靠、可重复的结果。

许多公司将设计和制造视为两个独立的阶段——但这往往是失败的根源。在我们公司,我们将可制造性设计 (DFM) 检查直接集成到 CAD 工作流程中。这意味着更少的迭代次数、更快的上市时间和更高的良率——这对于目标产品符合 IATF 16949 或 UL 认证的客户尤为重要。

例如,一家汽车原始设备制造商 (OEM) 通过在流程早期采用我们的 DFM 清单,将原型制作周期从 12 周缩短至 6 周。他们还在批量生产中实现了 98% 的一次合格率。

如果您的团队在柔性PCB的信号完整性、制造可行性或空间限制方面面临挑战——我们感同身受。我们的研发团队已帮助数百家全球客户成功完成从概念到量产的复杂FPC项目。

让我们来谈谈如何帮助您实现更紧凑的布局、更好的性能和更平滑的扩展——同时又不牺牲可靠性或成本效益。

了解我们的高密度FPC设计服务 →