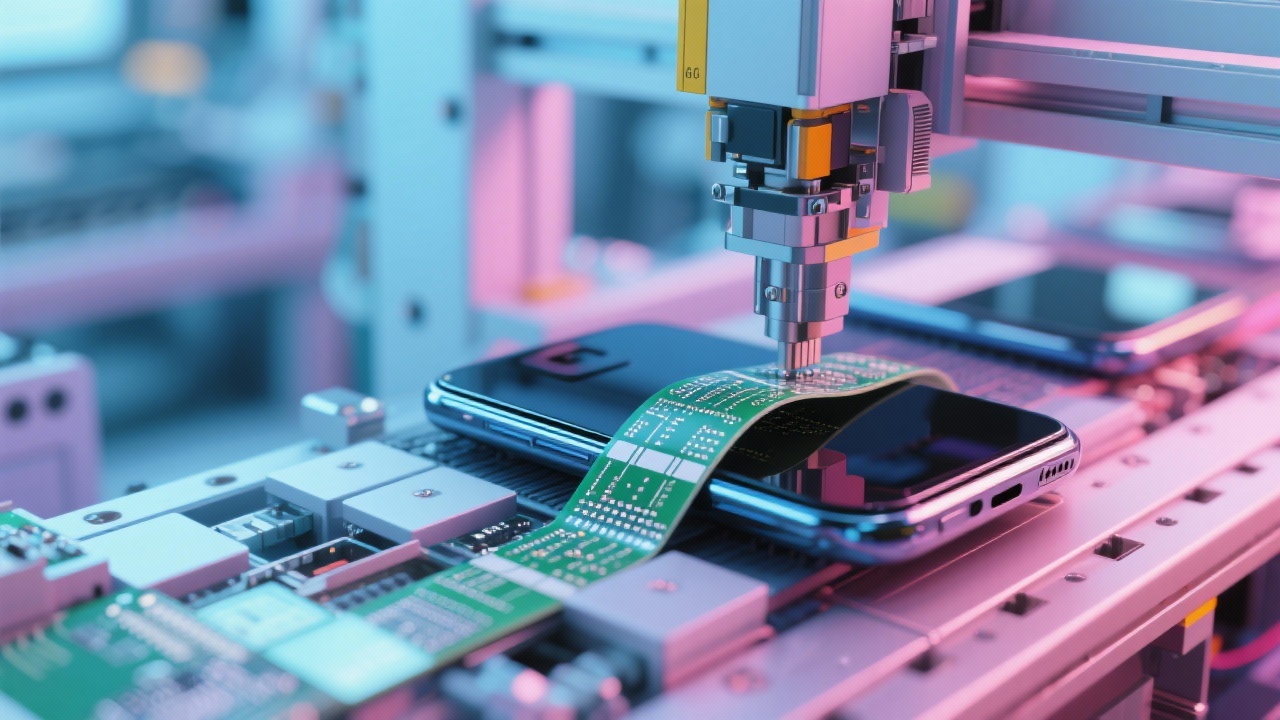

在当今的紧凑型电子产品领域——从可穿戴设备到医疗设备——柔性印刷电路 (FPC) 正在不断突破小型化的极限。但更高的密度也带来了更大的复杂性。成功的关键是什么?一种能够平衡设计精度、可制造性和实际性能的系统化方法。

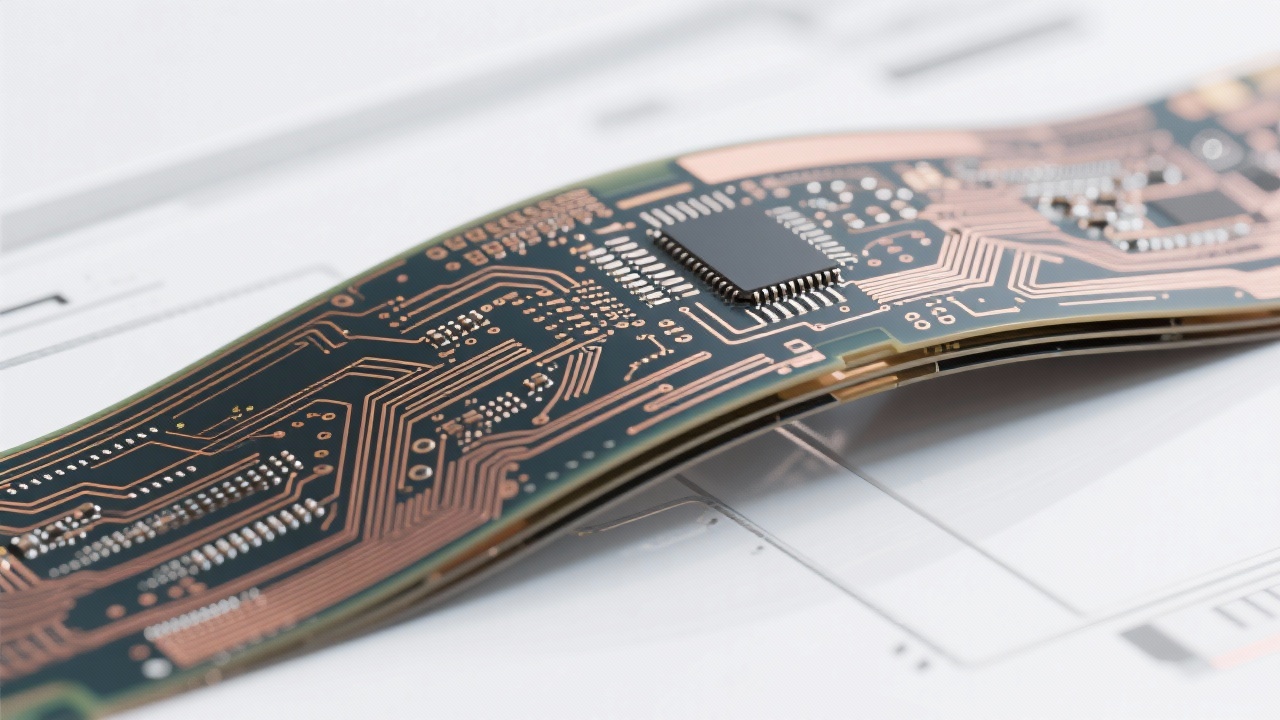

在空间极其宝贵的情况下,每一毫米都至关重要。在高密度应用中,设计人员常常需要在信号布线效率和散热管理之间做出权衡。例如,将走线间距从 0.2 毫米减小到 0.1 毫米可以将元件密度提高高达 40%,但这同时也对铜箔厚度、介质均匀性和过孔位置的控制提出了更高的要求。这并非纸上谈兵,而是我们每天在客户项目中都能看到的现实。

信号干扰仍然是柔性PCB现场故障的主要原因之一。我们的团队已帮助多家OEM厂商通过在关键信号层之间实施接地层屏蔽以及使用交错过孔布局来最大限度地减少电磁耦合,从而降低了串扰。在一个案例中,从单层屏蔽改为双层隔离后,EMI辐射降低了62%——这一结果已通过符合CISPR 11标准的实验室测试得到证实。

是什么让这一切成为可能?首先是设计规则与制造能力相匹配。在我们的工厂,我们始终能够实现 0.1 毫米的线宽和线间距,以及 0.2 毫米的钻孔直径——这使得原本无法实现的复杂多层 FPC 设计成为可能。

柔性印刷电路板(FPC)并非静止不动,它们会运动。无论是智能手机铰链还是手术器械,反复弯曲都会产生局部应力点。如果设计不当,这些区域会过早失效。我们开发了一种专有方法,结合材料选择(聚酰亚胺与液晶聚合物)、可控弯曲半径(最小3毫米)以及增强型铜镀层,与标准方法相比,可将疲劳寿命延长3倍以上。

我们的工程师不仅进行设计,还进行验证。我们运用有限元分析 (FEA),在制作原型之前模拟数千次弯曲循环。这样,您就能获得一款不仅在纸面上有效,而且在实际应用中也同样有效的产品。

您可能也遇到过类似的挑战:严格的公差要求、信号噪声或原型测试期间出现的意外故障。我们行之有效的方法或许也能帮到您。

我们已为医疗保健、消费科技和工业自动化领域的领先品牌提供了高密度FPC解决方案。让我们探讨如何从概念到生产,为您的下一个项目提供支持。

了解我们的高密度FPC设计服务

-1.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)