在消费电子产品和医疗设备等高密度应用场景中,柔性印刷电路 (FPC) 的走线间距和通孔设计直接决定了信号完整性和产品可靠性。本文深入探讨了最小线宽/间距为 0.1 毫米和 0.2 毫米微通孔工艺的技术标准和工程实践。

高密度FPC设计面临诸多挑战。主要有三大难点:布局优化策略、走线间距控制方法(包括如何实现最小0.1mm的间距)、过孔类型选择以及应力分布管理。例如,在走线间距方面,要达到最小0.1mm的间距需要高精度的制造工艺。参考IPC-2221等行业标准以及实际项目案例,我们可以了解如何通过设计仿真和工艺匹配来降低信号串扰的风险。通过仿真,工程师可以预测不同走线间距和过孔类型对信号传输的影响,并据此调整设计。

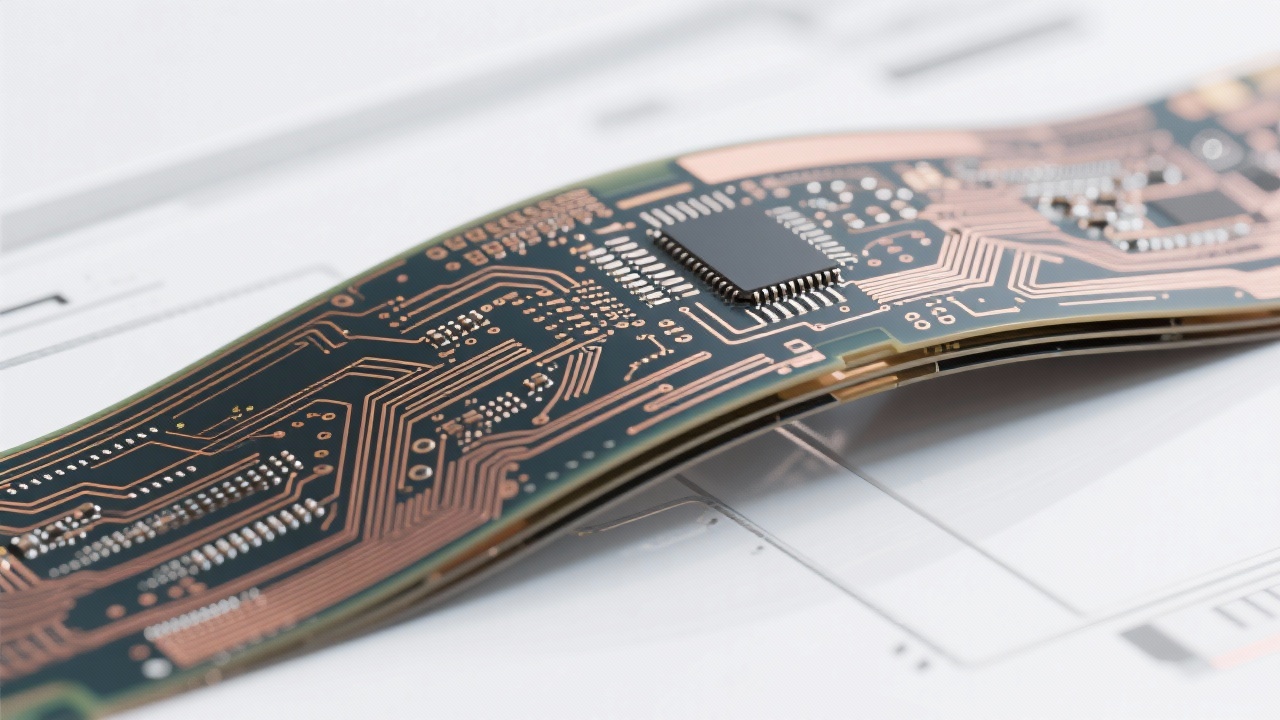

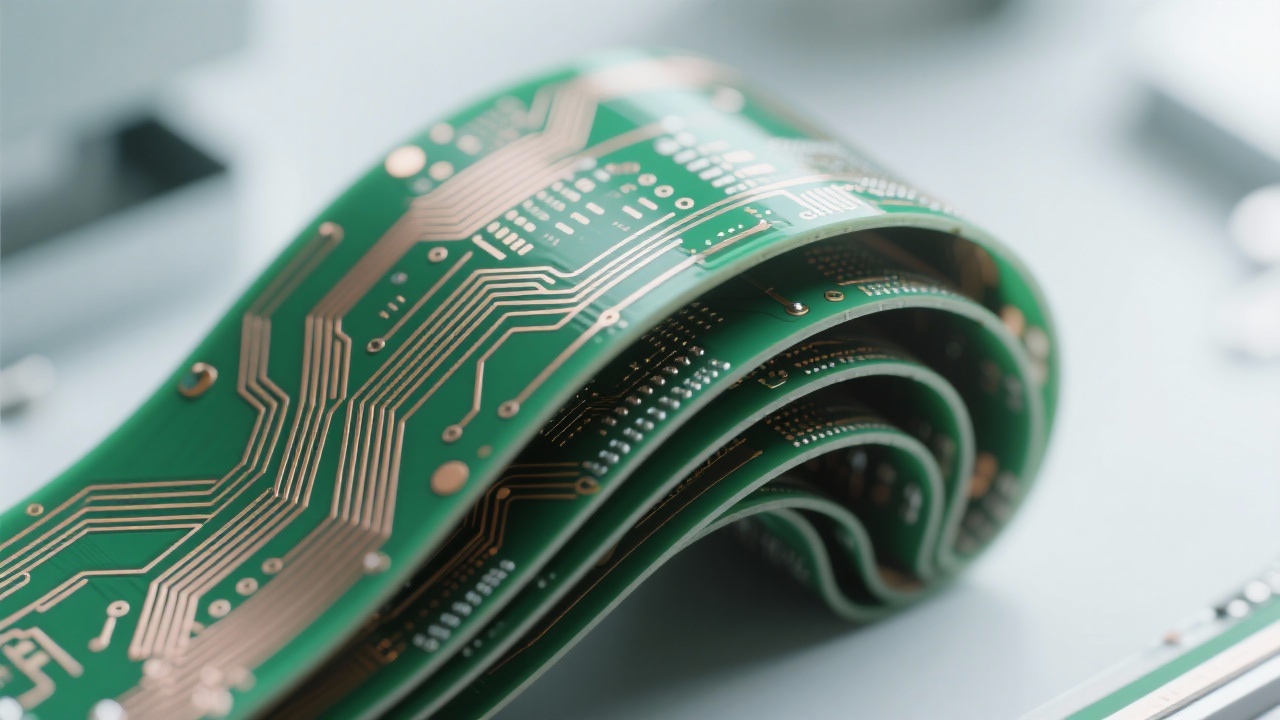

制造环节在满足高精度要求方面发挥着至关重要的作用。激光钻孔精度是关键因素。借助先进的激光钻孔技术,可以实现0.2mm的最小孔径,这对于高密度FPC至关重要。铜箔处理技术也会影响FPC的性能。适当的处理可以提高电路的导电性和稳定性。此外,弯曲区域的加固方案也必不可少。例如,在弯曲区域使用特殊材料或结构可以提高FPC的耐久性。

在柔性电路板(FPC)应用中,弯曲区域断裂和电磁兼容性(EMC)过高等典型失效场景十分常见。通过对这些失效场景进行深入分析,我们可以找到根本原因并提供预防措施。例如,弯曲区域的断裂可能是由于应力分布不当或使用了劣质材料造成的。为了防止这种情况发生,我们可以优化过孔设计并加固弯曲区域。对于EMC问题,我们可以优化走线间距和过孔类型以提高电磁兼容性。

我们深知从研发到量产的一站式解决方案的重要性。我们已帮助众多高端客户实现了此类设计。我们的团队能够为客户全程提供支持,从设计到制造,这不仅能为客户节省时间和成本,还能确保产品的质量和可靠性。

总之,对于工程师而言,掌握高密度FPC从设计到量产的核心要点至关重要。通过了解技术标准、制造能力以及故障预防措施,工程师可以打造高质量的FPC产品。如果您想了解更多关于高密度FPC设计和制造的信息,请点击此处探索我们的解决方案。