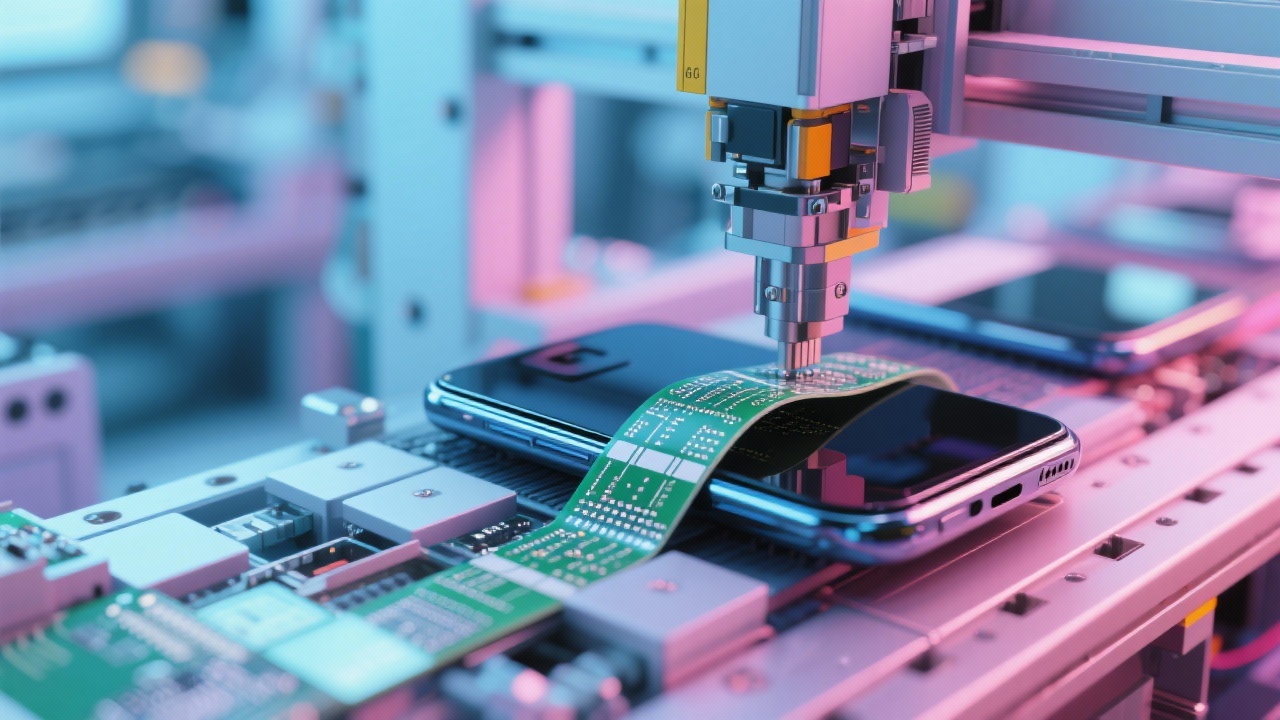

在快速发展的消费电子行业,对紧凑型、高性能设备的需求催生了对先进电子元件,尤其是柔性印刷电路板(FPC)的需求。本文深入探讨了高密度柔性PCB设计的技术细节,并结合行业最佳实践和来自消费电子领域的详细客户案例,重点阐述了精细的设计和制造流程如何提升信号完整性、降低电磁干扰并提高产品整体可靠性。

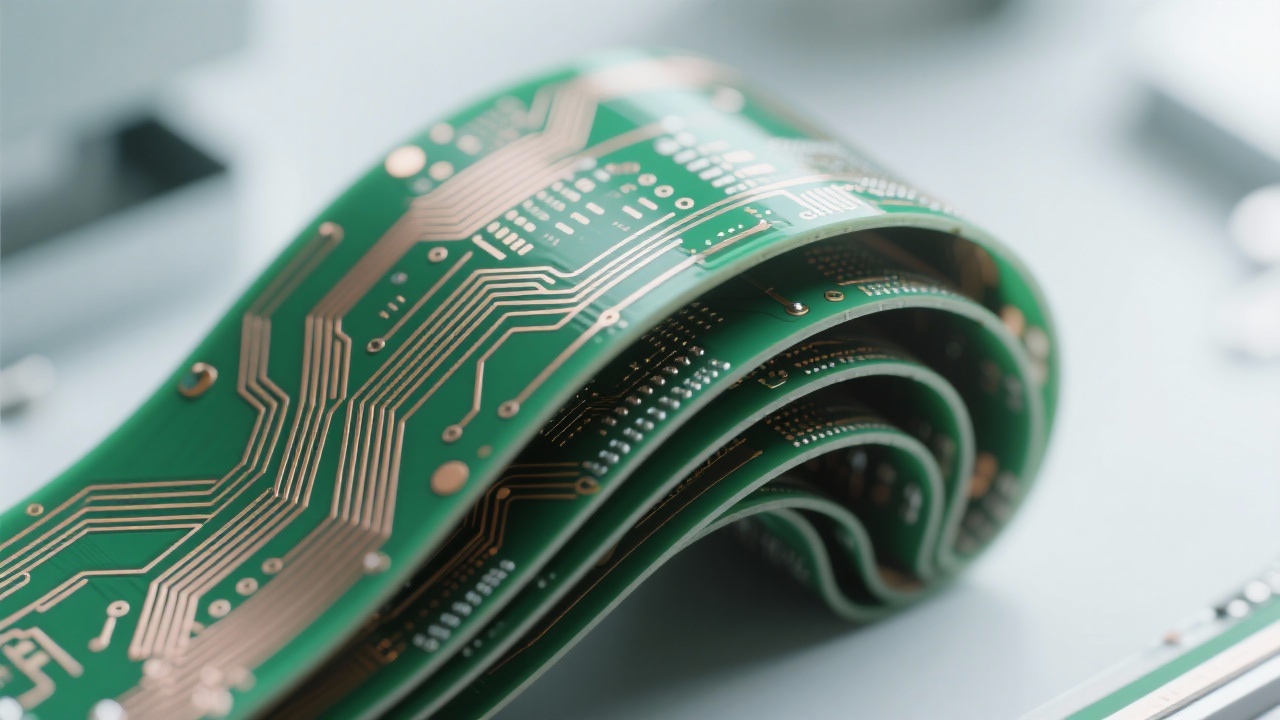

高密度柔性PCB设计对布局优化、超精细走线和过孔技术提出了严格的要求。关键挑战在于如何最大限度地减小走线宽度和间距——通常需要达到0.1mm的线宽和间距——以及如何在多层板中保持结构完整性。有效的布局优化包括:

精确控制线宽和线间距对于降低信号衰减和电磁干扰 (EMI) 至关重要。诸如 IPC-2223B 之类的行业标准为柔性 PCB 设计提供了指导原则,确保了可制造性,同时又不影响电气性能。

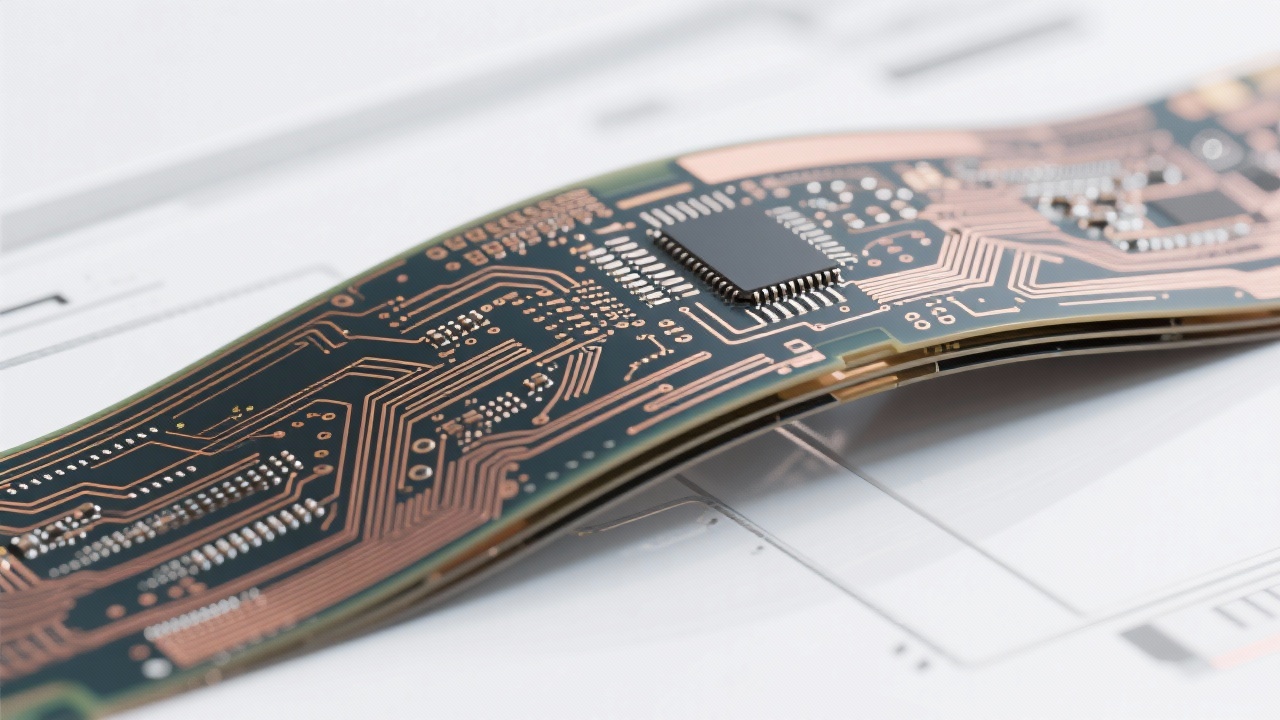

一家领先的消费电子产品制造商与一家柔性印刷电路板 (FPC) 供应商合作,开发一款超薄可穿戴设备,该设备需要高密度、多层柔性的 FPC。主要挑战包括控制信号串扰(尤其是在高密度布线环境下)以及确保良好的电磁兼容性 (EMC)。

该项目在设计阶段采用了先进的仿真工具来模拟电磁场和信号传播。这使得能够精确调整多层FPC堆叠结构中的走线间距和屏蔽层,与之前的设计相比,信号噪声降低了30%以上。

通过应用耐用的覆盖材料并根据疲劳分析调整弯曲半径,提高了结构可靠性,使其能够承受动态使用场景中的反复弯曲。

精密制造能力对于实现复杂设计至关重要。选定的制造商利用尖端的光刻和激光钻孔技术,实现了最小孔径0.2毫米和最小线宽/间距0.1毫米。这些工艺能够制造出具有稳定电气性能和机械耐久性的多层柔性PCB。

此外,先进的层压和粘合工艺能够集成可折叠和可堆叠功能,在不牺牲可靠性的前提下提高产品的空间利用率。

希望利用高密度柔性PCB提升设计水平的工程师应考虑以下几点:

整合这些策略,可以促进从概念设计到大规模生产的整体方法,确保设备在空间受限的消费电子应用中可靠运行。