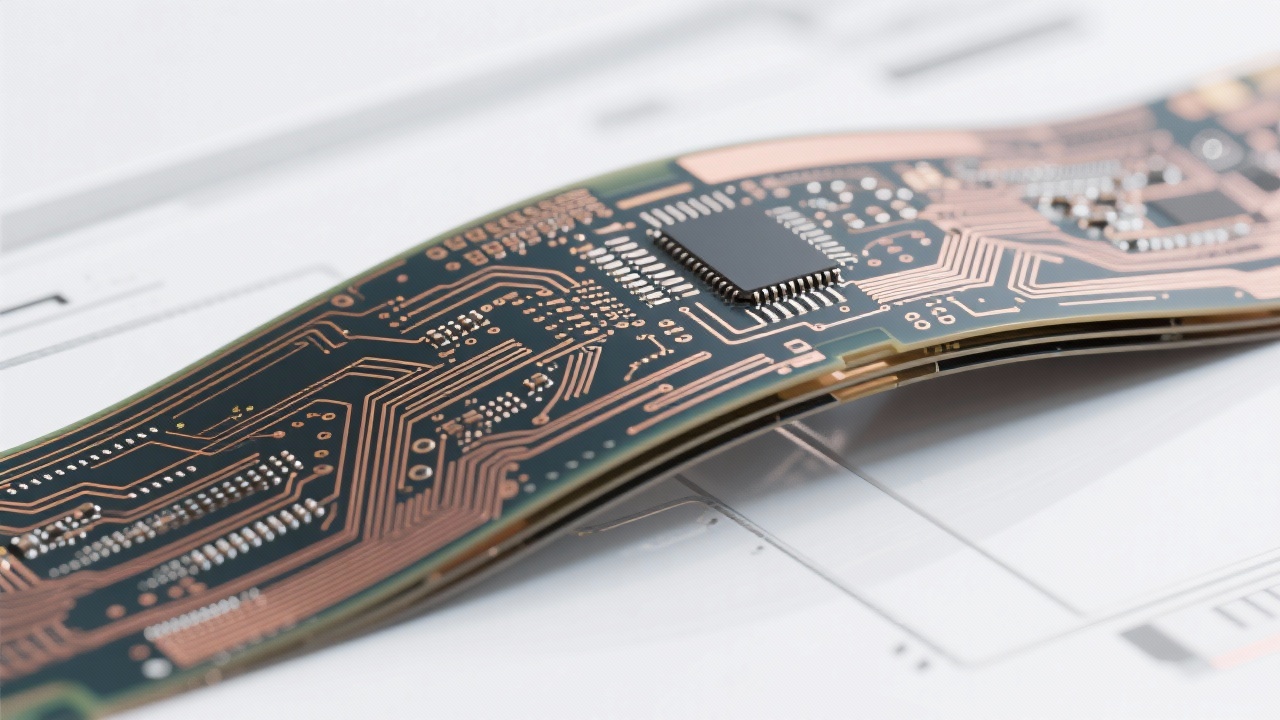

在当今紧凑型电子产品领域——从可穿戴设备到医疗设备——设计人员面临着在更小的空间内集成更多功能的巨大压力。这一挑战在多层柔性印刷电路板(FPC) 中尤为突出,因为高密度布线不仅要求布局精准,而且对过孔放置、微孔钻孔和信号完整性管理也要求极高。

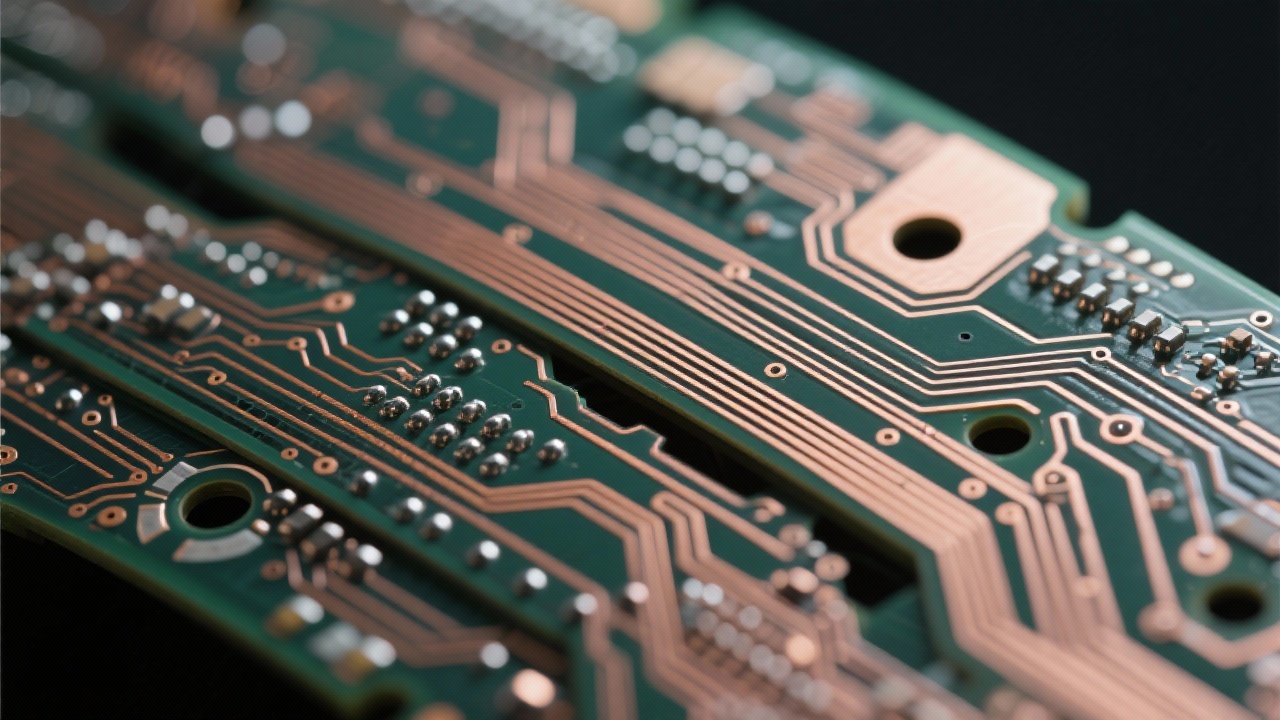

随着消费电子产品尺寸缩小和医疗设备小型化程度不断提高,走线宽度和间距的行业标准已降至 0.1 毫米,过孔直径也普遍小于 0.2 毫米。根据 IPC-2221 标准,保持至少 0.15 毫米的过孔到走线间隙可确保在弯曲循环过程中获得可靠的电气性能。然而,许多制造商仍然难以解决折叠点处的应力集中问题——这是柔性组件早期失效的主要原因之一。

随着物联网和可穿戴技术数据速率的不断提高,电磁兼容性 (EMC) 已不再是可选项,而是至关重要的因素。设计良好的过孔阵列,如果间距合适并接地,可以将串扰降低高达 40%。例如,在敏感模拟线路周围使用过孔围栏(符合 IEEE 299 标准)可以显著提高用于心脏起搏器或脑电图传感器的医用级 FPC 的抗噪性能。

我们[贵公司名称]的工程团队利用Ansys SIwave和Altium Designer等仿真工具,在原型制作之前对实际应用场景进行建模。在最近一个客户开发柔性内窥镜的案例研究中,我们通过优化通孔堆叠和屏蔽技术,在不牺牲电路板柔性和良率的前提下,将电磁干扰(EMI)辐射降低了37%。

除了设计规则之外,可靠性还取决于材料选择和制造工艺的一致性。介电常数可控(通常为 3.4–3.6)的聚酰亚胺基材在动态环境下的性能优于标准 FR-4。此外,我们专有的微孔电镀工艺可实现 98% 以上的填充率——即使是小至 0.18 毫米的孔径——从而确保在反复弯曲后仍能保持稳固的机械和电气连接。

无论您是设计智能手表模块还是植入式传感器,了解过孔在应力作用下的行为都至关重要。我们基于来自实际应用的 500 多个测试样品,开发了一种疲劳寿命预测模型,从而能够根据您产品的预期寿命,推荐最佳的过孔密度和焊盘尺寸。

探索我们全套多层柔性PCB解决方案——专为各行业的高性能、高可靠性和可扩展性而设计。

从最初的概念设计到批量生产,我们的团队为追求精准而非仅仅符合规范的工程师提供支持。无论是优化过孔布局以最大限度地减少信号损耗,还是确保微孔在极端条件下的可靠性,我们都将深厚的技术功底和丰富的实践经验融入到每一个项目中。