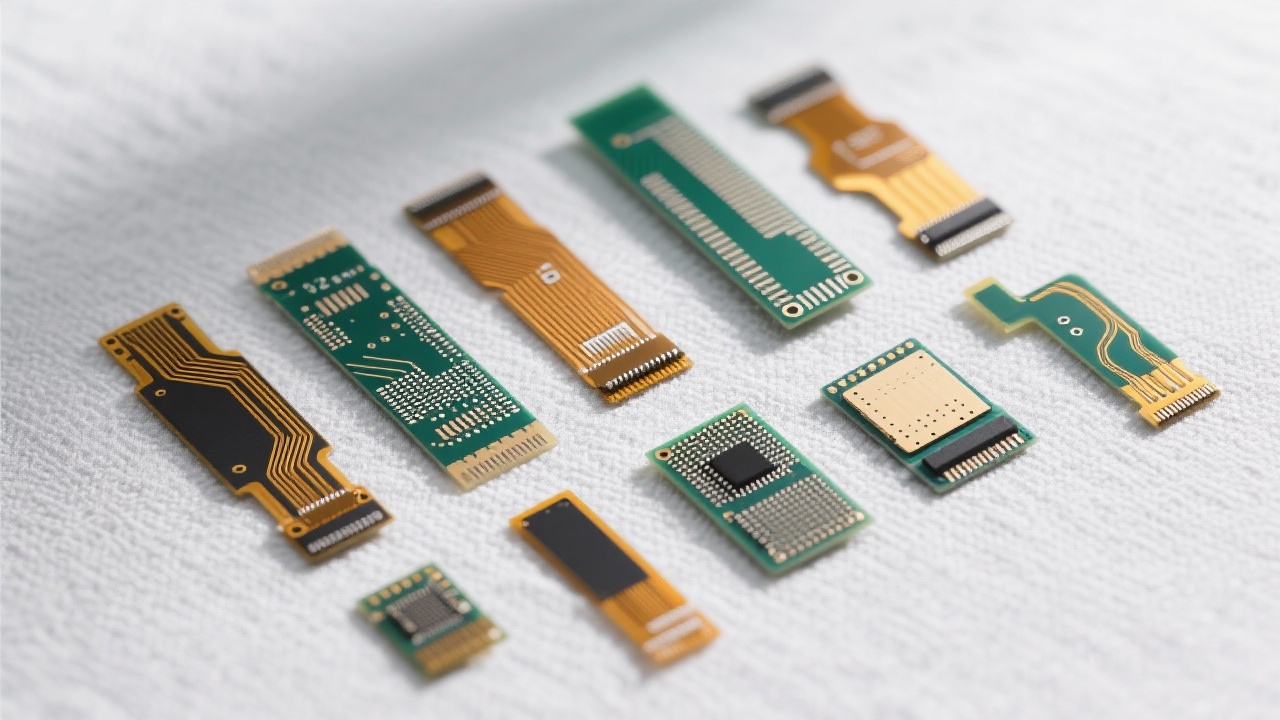

In der dynamischen Welt der Verbraucherelektronik und Medizintechnik steigen die Anforderungen an flexible Leiterplatten (FPC) in puncto Miniaturisierung und elektrischer Leistungsfähigkeit kontinuierlich. Insbesondere hochdichte Schaltungen mit minimalem Leiterbahnabstand und kleinen Bohrungsdurchmessern sind zentral, um die Funktionalität moderner Geräte zu realisieren. Dieser Fachartikel beleuchtet die essenziellen Design- und Fertigungstechnologien, die es ermöglichen, FPCs mit einer minimalen Bohrung von 0,2 mm und Leiterbahnabständen von 0,1 mm präzise und zuverlässig herzustellen.

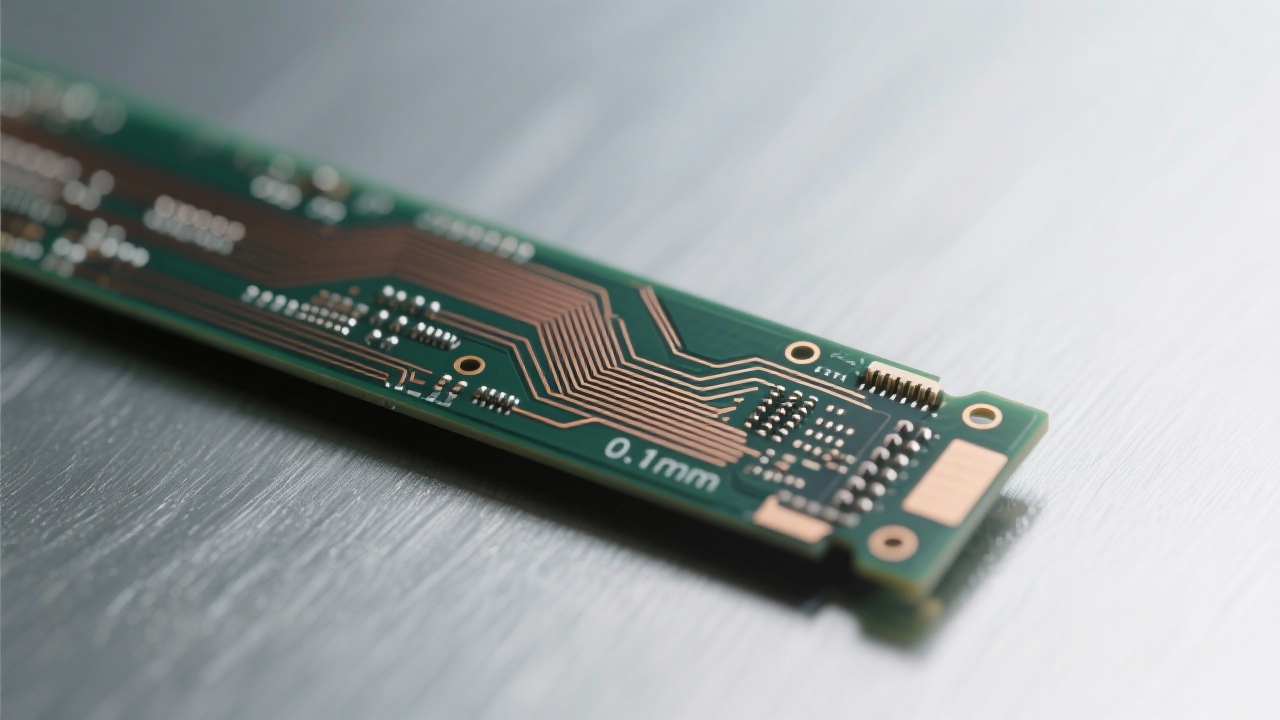

Die Basis für hochdichte FPC-Designs liegt in der strikten Einhaltung von Layoutprinzipien, die sowohl elektrische als auch mechanische Aspekte berücksichtigen. Der Verzicht auf unnötige Signalüberschneidungen und die Gewährleistung eines minimalen Leiterbahnabstands von 0,1 mm ermöglichen es, eine hohe Packungsdichte bei gleichzeitigem Schutz vor Signalversuchen zu erzielen. Dabei sind insbesondere folgende Faktoren entscheidend:

Die Gestaltung von Durchkontaktierungen (Vias) wirkt sich signifikant auf die elektrische Leistung und Zuverlässigkeit flexibler Leiterplatten aus. Die Fähigkeit, Bohrungen mit einem Durchmesser von nur 0,2 mm präzise zu fertigen, stellt einen entscheidenden Wettbewerbsvorteil dar. Kleinere Vias ermöglichen nicht nur eine dichtere Schaltung, sondern reduzieren auch parasitäre Kapazitäten und Induktivitäten, was die Signalqualität verbessert.

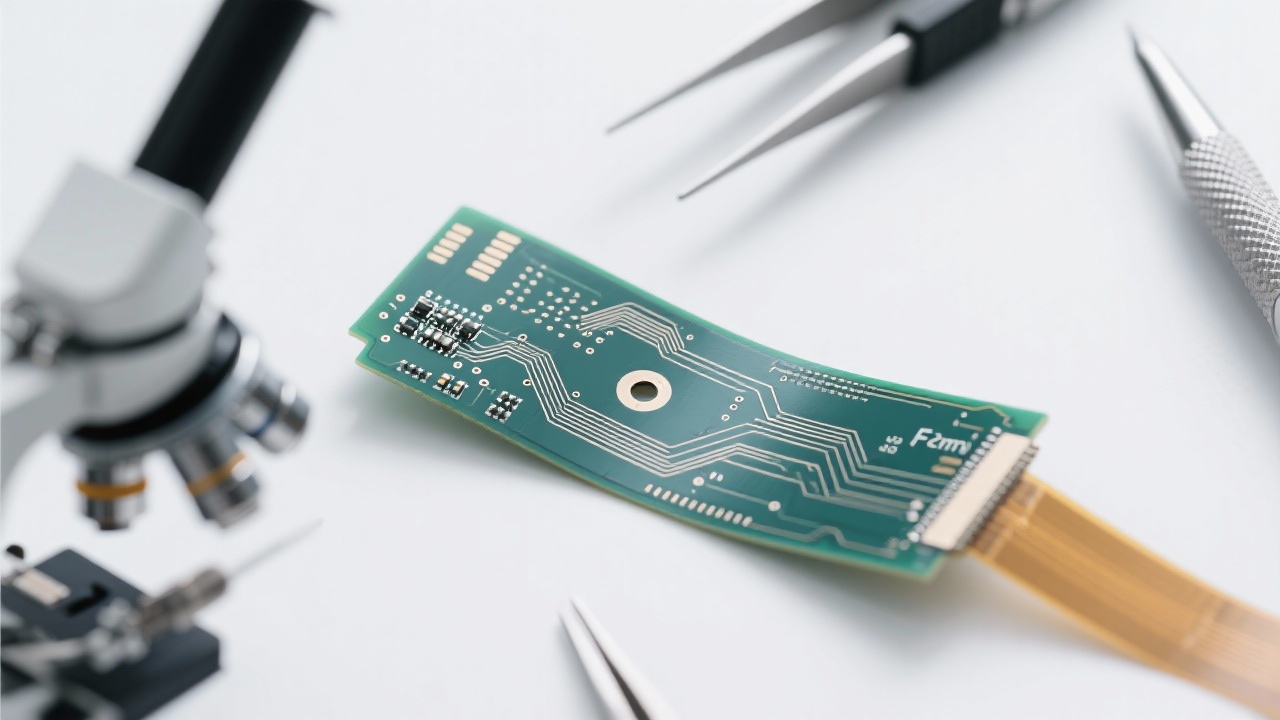

Gleichzeitig müssen mechanische Belastungen an Biegestellen berücksichtigt werden, da zu dünne Strukturen die Zuverlässigkeit gefährden können. Tests zeigen, dass mit optimierten Kupferplattierungsprozessen auch bei 0,2-mm-Mikrobohrungen eine langfristige Stabilität unter zyklischer Biegung gewährleistet ist.

Hochdichte flexible Leiterplatten sind besonders anfällig für Signalstörungen wie Crosstalk und elektromagnetische Interferenzen, die die Funktion kritischer Anwendungen beeinträchtigen können. Ein durchdachtes Design berücksichtigt daher:

Erfahrungswerte aus realen Projekten zeigen, dass durch Anwendung dieser Prinzipien die EMV-Leistungsfähigkeit um bis zu 30 % gegenüber konventionellen FPC-Designs verbessert werden kann.

Die Realisierung komplexer FPC-Strukturen, inklusive Mikrobohrungen von 0,2 mm, setzt hochpräzise Fertigungstechnologien voraus. Die eingesetzten CNC-basierten Laserbohrverfahren und automatisierten Kupferplattierungsprozesse ermöglichen die Bearbeitung von bis zu 10 mikrometer dünnen Kupferschichten. Zusätzlich kommen leichte und flexible Materialien mit über 50 % Gewichtsreduzierung zum Einsatz, die langfristige Zuverlässigkeit und mechanische Belastbarkeit sicherstellen.

Ein engagiertes Team von 55 F&E-Ingenieuren sowie ein streng überwachtes ISO-zertifiziertes Qualitätsmanagement sichern die Einhaltung aller relevanten Standards und gewährleisten reproduzierbare Fertigungsergebnisse auf Weltklasseniveau.

Die Biegebelastung stellt eine der größten Herausforderungen bei flexiblen Leiterplatten dar. Um der vorzeitigen Ermüdung entgegenzuwirken, werden folgende Methoden eingesetzt:

Diese konsequente Engineering-Praxis sichert eine Produktlebensdauer von über 10.000 Biegezyklen ohne signifikanten Leistungsverlust.

Das Zusammenspiel von Designoptimierungen, Fertigungspräzision und Materialinnovation ist der Schlüssel zur Entwicklung moderner, zuverlässiger und hochkomplexer flexibler Leiterplatten. Nicht nur technische Parameter wie Bohrungsdurchmesser oder Leiterbahnabstand sind entscheidend, sondern auch der integrative Ansatz hin zu Produktlebensdauer und EMV-Konformität prägt den Erfolg.

-4.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)

-1.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)