Die Entwicklung von Hochdichte-Flexible-Leiterplatten (Flexible Printed Circuits, FPC) ist ein entscheidender Faktor zur Optimierung von Leistung, Zuverlässigkeit und Miniaturisierung bei modernen Unterhaltungselektronik-Geräten. Dieser Artikel beleuchtet die Schlüsseltechnologien und Herausforderungen bei der Gestaltung von Hochdichte-FPCs, insbesondere hinsichtlich Layout-Optimierung, minimaler Leiterbahnbreiten, Abstandsregelungen und Durchkontaktierungen. Anhand eines praxisnahen Kundenbeispiels aus der Elektronikbranche werden konkrete Lösungsansätze zur Verbesserung der Signalqualität, Reduzierung elektromagnetischer Interferenzen (EMI) und Erhöhung der strukturellen Integrität vorgestellt.

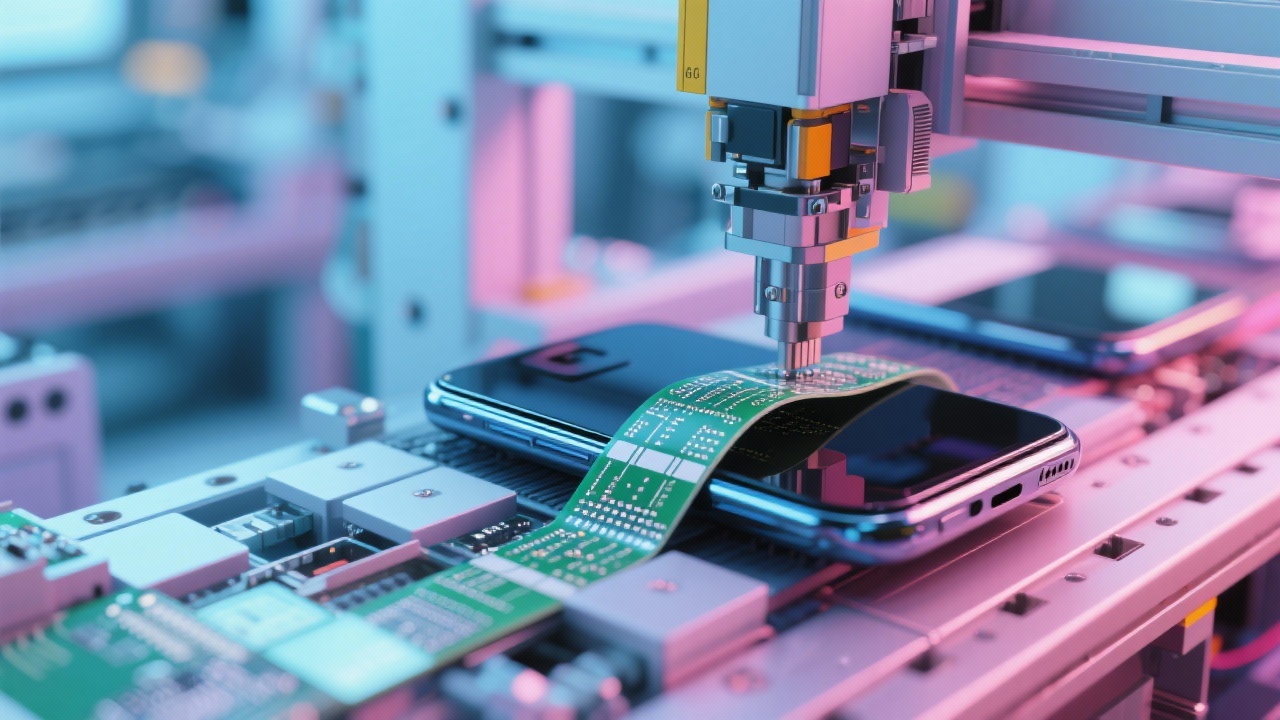

Mit steigenden Anforderungen an Miniaturisierung und Funktionalität in Endgeräten gewinnen flexible Leiterplatten mit hohen Leiterbahn-Dichtegrade an Bedeutung. Besonders die Einhaltung von Leiterbahnbreiten und Abständen von 0,1 mm sowie Durchgangsbohrungen von nur 0,2 mm stellen besondere Herausforderungen in Design und Fertigung dar. Strategien zur Layout-Optimierung umfassen die präzise Platzierung von Bauteilen, multilaterale Signalführung durch mehrschichtige FPC-Strukturen und die Verwendung von quellfreien, haltbaren Materialien.

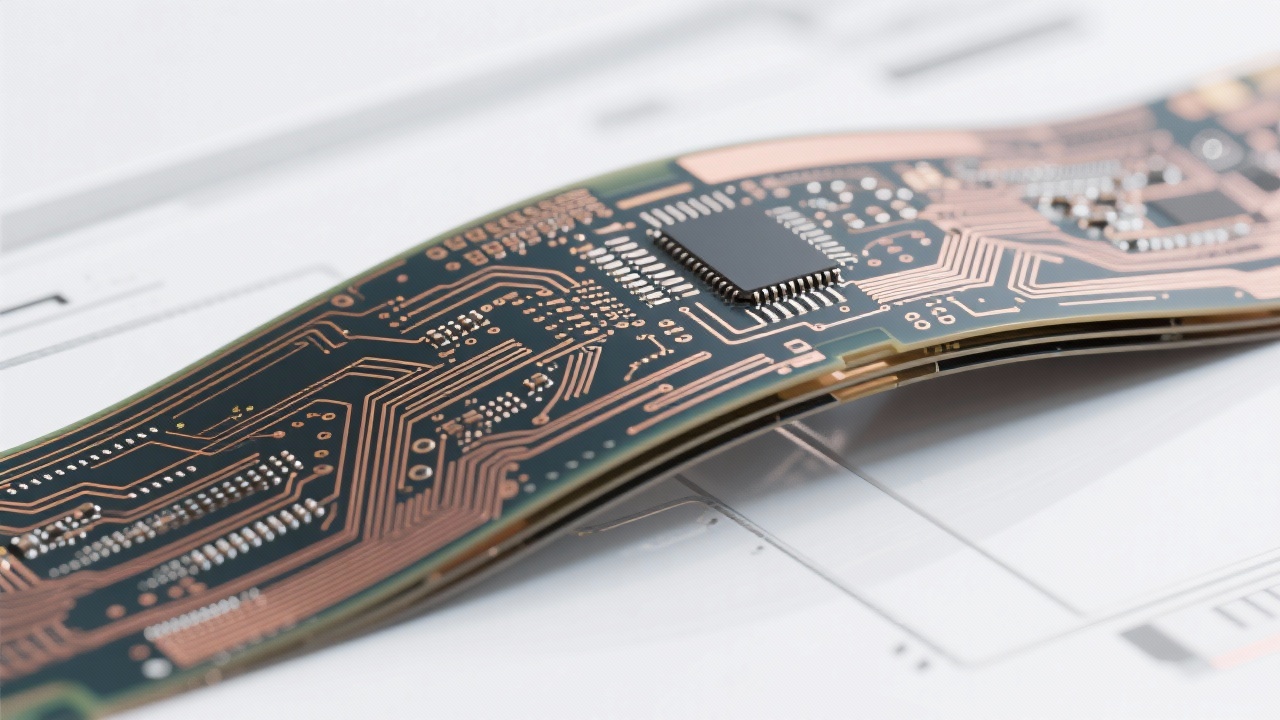

Die Kombination aus Single-Sided, Double-Sided und Multilayer FPC-Designs ermöglicht eine robuste Signalintegrität bei geringstem Platzbedarf. Für kritische Hochfrequenzsignale werden spezifische Signal-Matching-Techniken eingesetzt, um Reflexionen und Interferenzen zu minimieren. Die sorgfältige Gestaltung der Durchkontaktierungen (Vias) mit mikrofeinen Bohrungen unterstützt die Gewährleistung elektrischer Zuverlässigkeit über den gesamten Lebenszyklus.

Ein führender Hersteller von Smart-Home-Geräten stand vor der Herausforderung, ein kompaktes Modul mit höchsten Anforderungen an Signalstabilität und EMV-Verhalten zu realisieren. Durch die Integration eines hochdichten FPC-Designs wurden die Leiterbahnen auf 0,1 mm reduziert. Über eine Kombination von optimierten Layoutstrategien und präzisen Durchkontaktierungen mit 0,2 mm Bohrungen konnten Signalübersprechen um mehr als 30 % reduziert und die elektromagnetische Verträglichkeit signifikant verbessert werden.

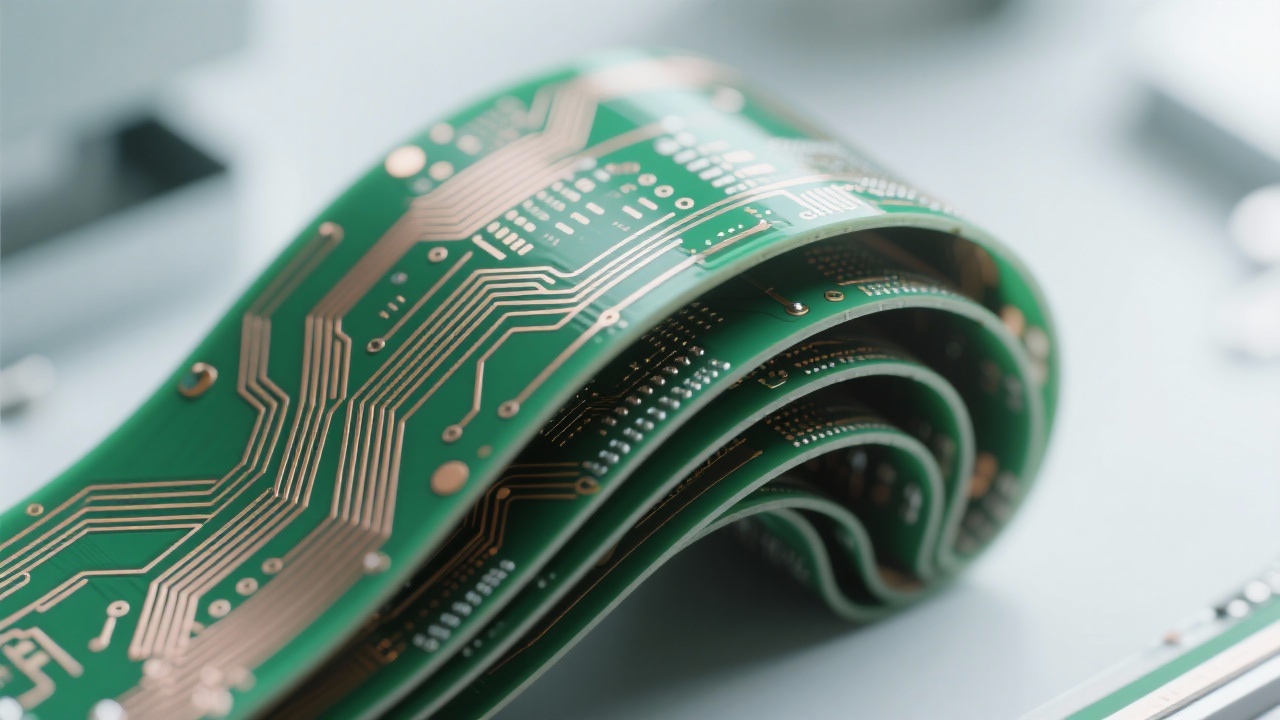

Das integrierte Design ermöglichte eine verbesserte Faltung und Bündelung der FPCs, was das Platzangebot auf dem Gerät reduziert und die mechanische Belastbarkeit erhöht hat. Zusätzlich wurden durch exakte Materialauswahl und Fertigungsparameter die Zuverlässigkeit bei wiederholten Biegevorgängen um über 25 % gesteigert.

Die Realisierung hochfeiner Leiterzüge erfordert präzise und reproduzierbare Produktionsverfahren. Unser Fertigungsprozess unterstützt minimale Leiterbahnbreiten und Abstände von 0,1 mm dank mikrostrukturierter Belichtung und Ätztechnik, verbunden mit modernster Durchkontaktierungstechnologie bis auf 0,2 mm Bohrungsdurchmesser. Durch Inline-Inspektionen und 100% elektrische Tests wird die Übereinstimmung mit internationalen Normen wie IPC-6013 sichergestellt.

Außerdem erlaubt unsere Technologie die Integration komplexer Falt- und Formgebungen, ohne Strukturfestigkeit oder elektrische Performance zu beeinträchtigen. Dies ist insbesondere in platzbeschränkten Bereichen der Unterhaltungselektronik ein entscheidender Vorteil.

Die Minimierung von Signalübersprechen und elektromagnetischen Störungen ist zentral bei der Entwicklung hochintegrierter FPCs. Konstruktive Maßnahmen umfassen neben der physischen Abstandskontrolle Bandpassfilterung mittels spezifisch angepasster Leiterträgermaterialien sowie gezielte Metallisierungsschichten zur Abschirmung. Im beschriebenen Kundenprojekt konnte dadurch die Störfestigkeit um deutlich über 20 dB verbessert werden, was zu einer signifikanten Fehlerreduktion im Endprodukt führte.

Diese ganzheitliche Betrachtung von Design, Fertigung und Materialauswahl macht es möglich, FPCs für anspruchsvollste Anwendungen in der Unterhaltungselektronik zur Marktreife zu bringen, ohne Kompromisse bei Leistung und Zuverlässigkeit.

-4.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)

-1.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)