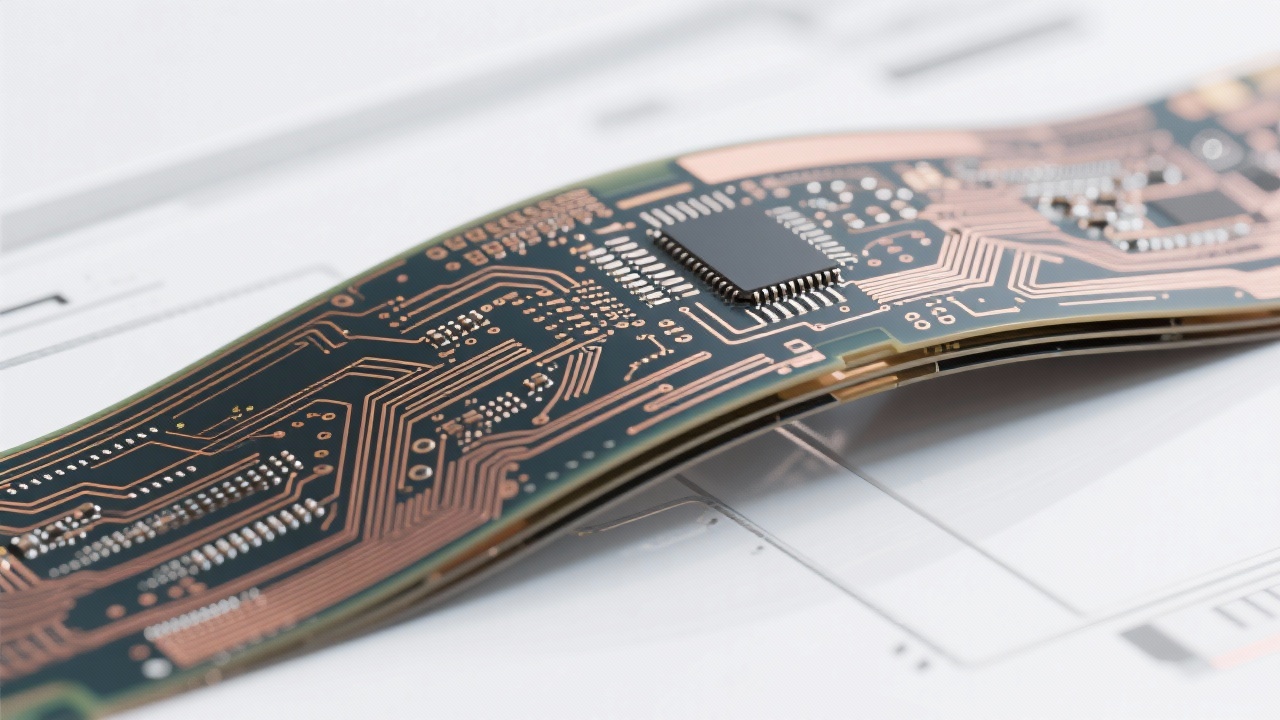

In der modernen Elektronikindustrie, insbesondere in den Bereichen Konsumelektronik und medizinische Geräte, wird die Nachfrage nach kompakten, leistungsfähigen und zuverlässigen Schaltungen immer größer. Die Entwicklung von mehrschichtigen flexiblen Leiterplatten (FPC) mit hoher Dichte erfordert eine präzise Gestaltung von Durchkontaktierungen (Vias) und Mikroloch-Verarbeitungstechniken – nicht nur aus konstruktiver Sicht, sondern auch unter Berücksichtigung elektromagnetischer Verträglichkeit (EMV).

Bei einer Mindestlochgröße von 0,2 mm und einer Leitbahnbreite/Abstand von 0,1 mm ist die FPC-Produktion heute keine bloße Technologie mehr, sondern ein kritischer Wettbewerbsvorteil. Laut einer Studie des IPC (Institute for Printed Circuits) können bis zu 40 % der Fehlentwicklungen in der frühen Phase durch falsche Via-Anordnung oder unzureichende Signalintegrität verursacht werden. Besonders im Bereich der medizinischen Geräte – wie tragbare EKG-Geräte oder Endoskopie-Systeme – ist es entscheidend, dass das Design sowohl mechanische Flexibilität als auch elektrische Stabilität gewährleistet.

Eine effektive Strategie zur Reduzierung von Signalstörungen umfasst die Implementierung von Ground-Pour-Strukturen in den inneren Schichten sowie die Verwendung von blinden und buried Vias, um die Anzahl von Durchgangsverbindungen zu minimieren. Der Einsatz von Standard-Datenblättern wie IPC-2141A für flexible Leiterplatten ermöglicht es Entwicklern, die elektrische Leistung bereits in der Planungsphase zu validieren. In realen Projekten – beispielsweise für Smartwatch-Module von europäischen Herstellern – führte dies zu einer Reduktion der Signalreflexion um bis zu 35 %.

Mikroloch-Bearbeitung mit Laser- oder chemisch-physikalischen Methoden ist heute standardmäßig verfügbar – jedoch nicht alle Hersteller verfügen über die erforderliche Präzision. Unsere interne Validierung zeigt, dass bei einer Durchlaufrate von über 98 % bei 0,2-mm-Löchern die Zuverlässigkeit im dynamischen Betrieb (z. B. bei ständiger Bewegung) signifikant erhöht wird. Dies ist besonders relevant für Produkte wie Wearables oder Robotik-Endeffektoren, wo mechanische Belastung und Temperaturwechsel kombiniert auftreten.

Unser Team hat bereits über 200 Projekte erfolgreich abgeschlossen, darunter mehr als 50 für medizinische Systeme mit CE-Zertifizierung. Wir unterstützen Sie nicht nur bei der Prototypenentwicklung, sondern bieten Ihnen einen vollständigen Prozess – von der ersten Skizze bis zum Serienstart – mit klaren Meilensteinen, Dokumentation und Qualitätskontrolle gemäß ISO 9001 und IPC-A-600.

Wir liefern nicht nur PCBs – wir gestalten Ihre Innovationen mit technologischer Exzellenz und industrieller Robustheit.

Jetzt Ihre FPC-Entwicklung planen →-4.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)