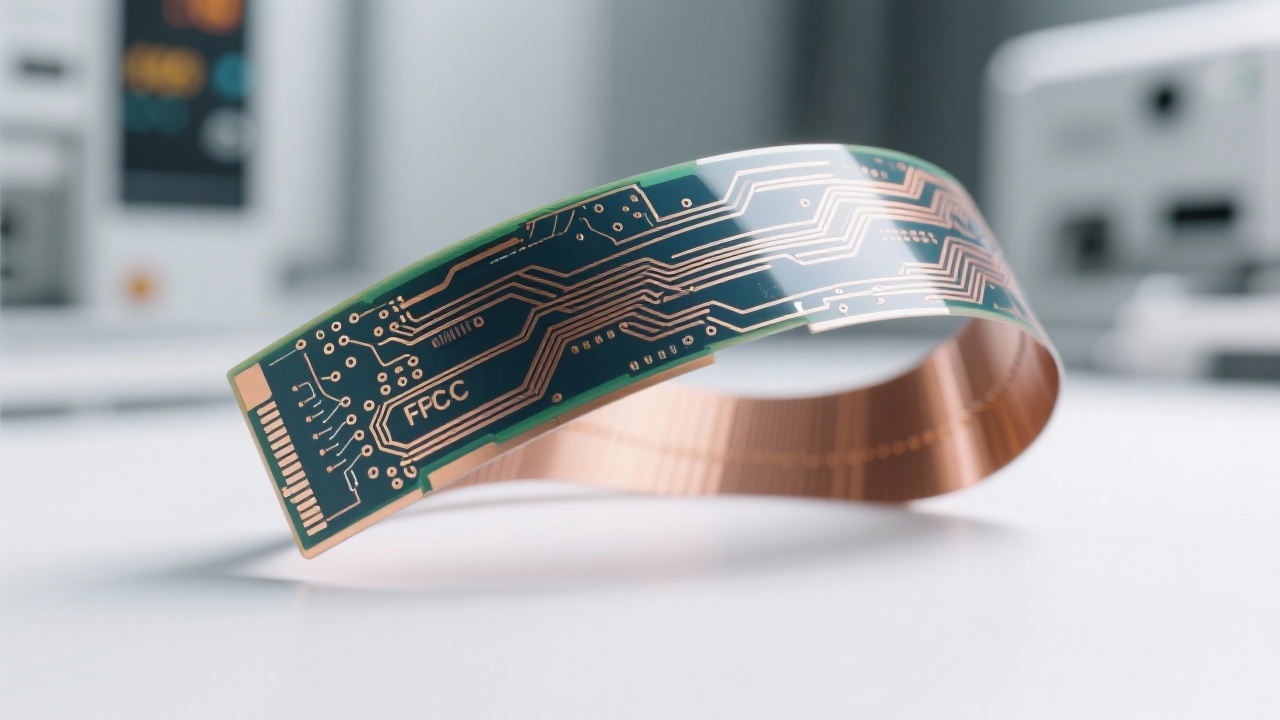

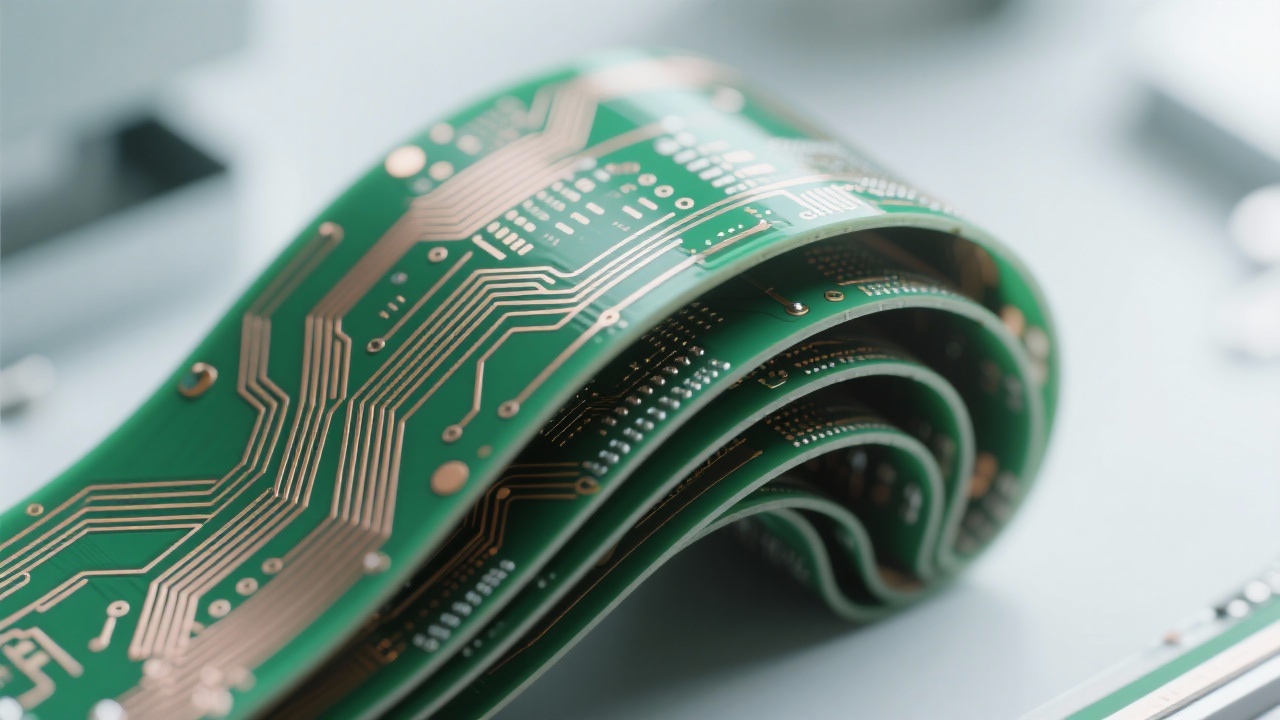

柔性印刷电路 (FPC) 在消费电子产品和医疗设备等高密度应用中不可或缺。随着设备尺寸日益紧凑,优化电磁兼容性 (EMC) 和降低信号串扰已成为确保功能可靠性和空间效率的关键。本文深入剖析了单层、双层和多层 FPC 布局中的关键技术考量,旨在为寻求数据驱动方法来避免电磁干扰 (EMI) 和制造瓶颈的工程师提供参考。

在空间受限的情况下,电路布局的密集化往往会导致走线间距减小——通常小至0.1毫米——这会成倍增加电磁耦合风险。这种近距离走线会导致信号完整性下降,表现为串扰、噪声和整体电磁兼容性故障,从而危及产品可靠性,尤其是在对性能要求极高的医疗环境和关键消费类应用中。

有效的布局设计要求元件放置能够最大限度减少高频信号路径靠近敏感模拟走线的位置。通过采用专用接地层和隔离噪声电流,设计人员可以减少产生电磁干扰的环形天线。此外, 多层柔性电路板(FPC )中的策略性层叠结构可以隔离信号层和电源层,从而抑制电磁耦合。

标准建议差分对之间至少保持 0.1 毫米的间距,以平衡布线密度和串扰抑制。同时,在 50Ω 至 100Ω 范围内进行差分阻抗匹配有助于保持信号完整性。设计人员还会优先考虑相邻层之间的正交布线,以最大限度地减少容性耦合。

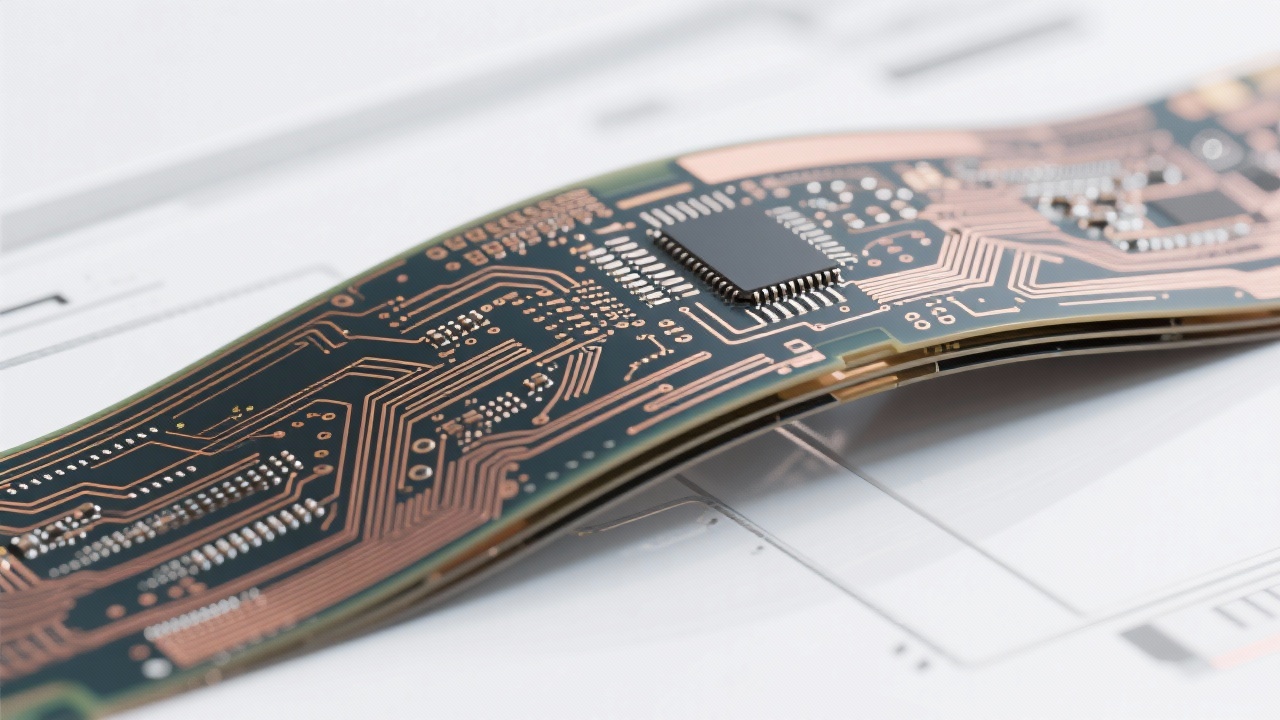

采用直径小至 0.2 毫米的微孔可降低寄生电感和电容效应,从而实现紧凑的垂直互连,且不影响信号质量。激光钻孔微孔可实现复杂的多层堆叠,这对于既需小型化又需高可靠性的先进医疗设备 PCB 至关重要。

在最近的一个医疗监测设备项目中,通过采用差分对重新布线、接地屏蔽层和精细的过孔布局,将观察到的12%串扰引起的错误率降低到1%以下。验证测试证实了其符合EMC标准,凸显了严谨的设计和迭代原型制作的有效性。

复杂FPC设计的成功实现高度依赖于精密的制造技术。我们的制造合作伙伴支持先进的微孔钻孔工艺,孔径可达0.2毫米,线宽/间距可达0.1毫米,从而通过减少寄生效应来确保设计的完整性。这些能力使工程师能够在不影响EMC性能或良率的前提下,突破密度极限。

根据UL 94和RoHS标准,材料和工艺必须降低易燃性和有害物质含量,从而间接提高电磁完整性。此外,遵循ISO 9001 标准可确保生产的一致性,这对于不同生产批次间的电磁兼容性重复性至关重要。

旨在提升FPC项目EMC稳健性和可制造性的工程团队应采用这些成熟的设计方法,并与先进的制造专家合作。我们的FPC解决方案已成功集成到尖端医疗设备中,在实现紧凑外形的同时,确保了最高的信号完整性和EMC合规性。